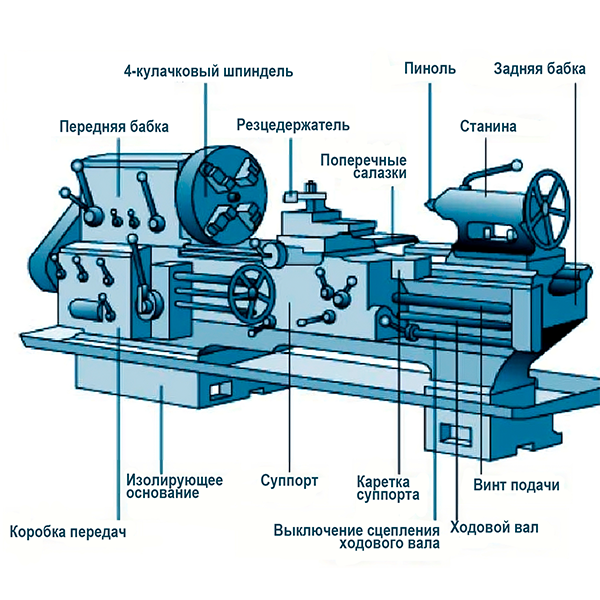

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

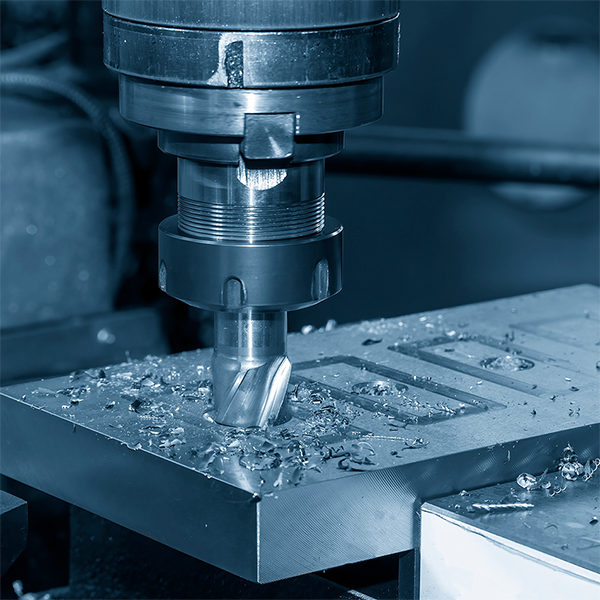

Токарная обработка является одной из разновидностей обработки металлов резанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами. Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, поступательное перемещение ннструмента, обеспечивающее непрерывность этого процесса,— движением подачи. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

Доступны различные формы токарных станков в разных форматах и спецификациях. Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах или для практических применений или демонстраций. Существуют мощные токарные станки, используемые для массового производства на электростанциях, сталелитейных и бумажных фабриках, судостроительной и автомобильной промышленности, горнодобывающей промышленности, текстильной промышленности.

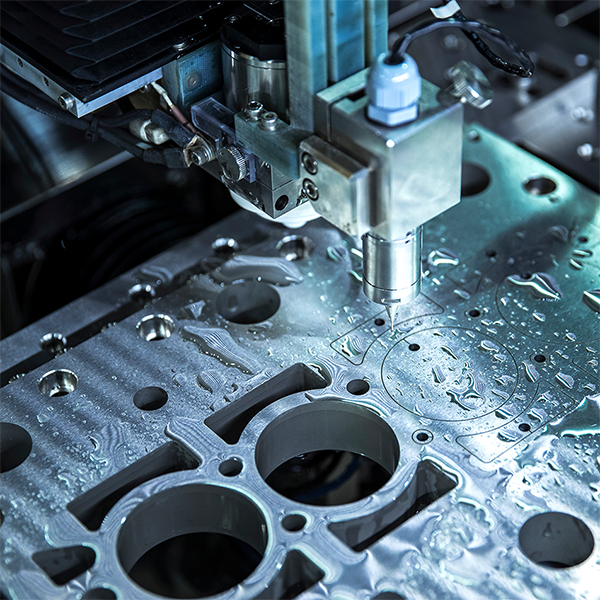

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

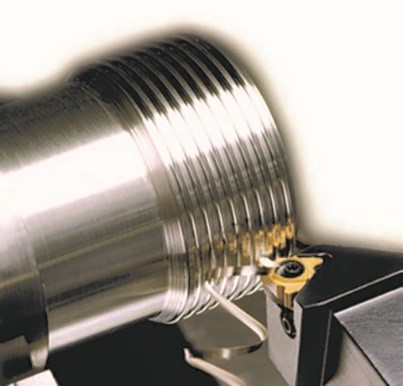

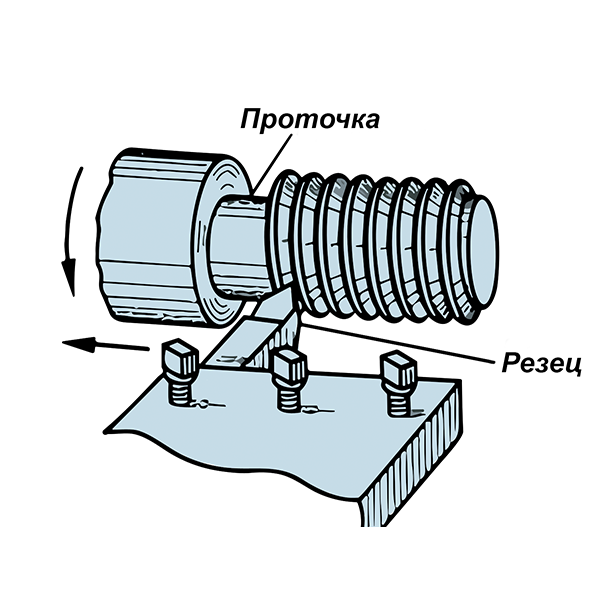

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии.Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.

По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные

- трапецеидальные

- прямоугольные

- упорные

- круглые

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические.

- стержневые

- круглые (дисковые)

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением. Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

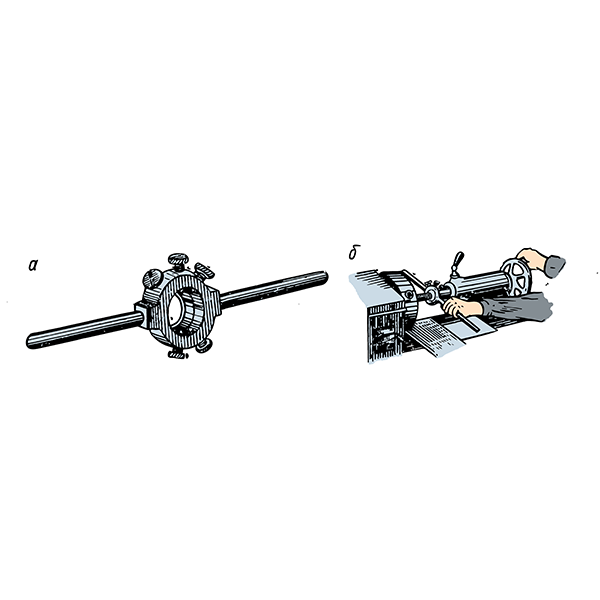

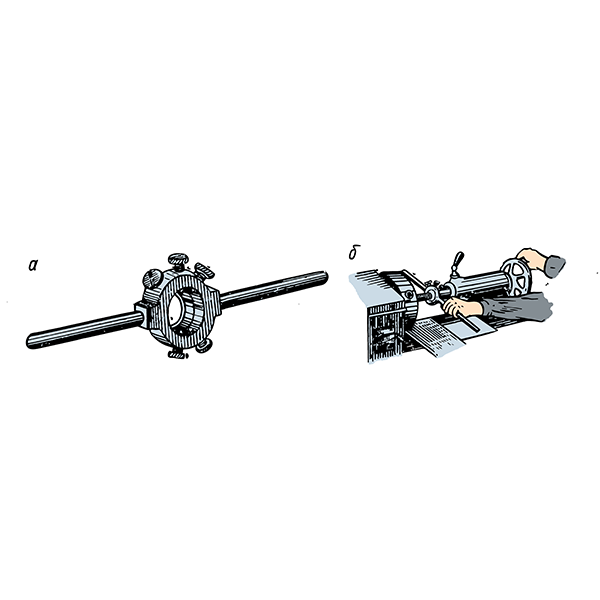

Область применённая и инструменты. Круглые плашки применяются для выполнения наружных резьб треугольного профиля на деталях, к которым не предъявляют высоких требований по соосности резьбы с другими поверхностями. Пределы выполняемых резьб ограничены механическими свойствами обрабатываемого металла. Например, на стальных деталях круглыми плашками нарезают резьбы с шагом примерно до 2 мм. Для более мягких цветных металлов этот предел может быть несколько увеличен. Резьбы с крупным шагом предварительно обрабатывают резцом, а затем калибруют плашками.

Круглая плашка (рис. а) по внешнему виду напоминает гайку, в которой для создания режущих кромок просверлены стружечные отверстия.

Рабочая часть плашки для цилиндрических резьб состоит из участков: двух крайних — режущих и среднего — калибрующе.

Режущие части — конические с углом. конуса 2ф—50". Калибрующая часть — цилиндрическая. Она придает резьбе окончательные размеры обеспечивает плашке направленнее в процессе резания.

Геометрическая форма зуба плашки создается переднем углом у, который выполняется заточкой в пределах 15—20%. Задний угол а=б—8° образуется затылованием только на режущих частях. Для крепления в резьбонарезных патронах на наружном цилиндре плашке предусмотрены конические углубления н угловой паз. Последний позволяет разрезать плашку шлифовальным кругом по перемычке и частично регулировать по диаметру.

Плашки выполняются из легированной стали 9ХС или быстро-режущих сталей. На них маркируется обозначение и степень точности нарезаемой резьбы, марка стали (9ХС не указывается) и буква «Л» для левых резьб.

Приемы резания резьбы. Перед нарезанием заготовку обтачивают до размера меньше наружного диаметра резьбы примерно на О,I шага с целью предотвратить срыв вершинок резьбы вследствие частичного выдавливания металла при резании. Для лучшего центрирования плашки протачивают на конце заготовки небольшую фаску. Процесс нарезания цилиндрических резьб плашками имеет некоторые особенности. После того как плашка принудительной подачей своей ширины в заготовку, резьба врежется примерно на нарезается самозатягиванием, т. е. плашка навинчивается на заготовку, как гайка на винт. Не менее важно в начале резания совместить -плашку с осью заготовки. Этому способствует центрирующая фаска на заготовке и относительно свободное радиальное положение плашки в резьбонарезном патроне.

Нарезание резьбы плашкой обычно осуществляется за одну установку непосредственно после подготовки заготовки под резьбу. Для этого необходимо выполнить следующие действия:

1) убедиться, что пиноль задней бабки и шпиндель станка соосны;

2) закрепить плашку в резьбонарезном патроне и установить в пиноль задней бабки;

З) установить заднюю бабку возможно ближе к заготовке закрепить на станине;

4) настроить резьбонарезной патрон-на требуемую длину нарезания по первой заготовке из партии.

После проделанной подготовки плашку подводят к вращающейся заготовке ручной подачей, производят равномерный поджим до нарезания 2—3 полных витков резьбы. Дальнейшее нарезание оси осуществляется самозатягиванием, Конические резьбы нарезаются с принудительной подачей почти на всей длине обработки. В конце резания станок переключают на обратное вращение шпинделя и свинчивают плашку. Иногда приходится нарезать длинные резьбы, выполнить которые при помощи резьбонарезного патрона невозможно. В таком случае плашку можно закрепить в слесарном плашкодержателе и производить нарезание.Плашкодержатель удерживают левой рукой за рукоятку, которую опирают на верхние салазки суппорта или стержень, закрепляемый продольно в резцедержателе. Включив вращение шпинделя, правой рукой вращают маховичок задней бабки и пинолью подают плашку вперед. Убедившись, что конус режущей части ее совместился с центрирующей фаской заготовки, производят нарезание резьбы н свинчивание плашки в последовательности, описанной выше. Если при этом резьбу нужно нарезать до уступа, вращение шпинделя выключают до окончания нарезания, а оставшиеся несколько витков дорезают вручную. Для нарезания резьб плашками коммендация следующе скорости резания: по стали 2—4 м/мин; по цветным металлам -8-12м/мин. Нарезание следует выполнять с применением смазывающе-охлаждающих жидкостей: для сталей — эмульсии или сульфефрезола, для алюминиевых сплавов — керосина.

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры. Измерение шага резьбы. Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы и полученный результат делят на количество шагов.

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.

Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках. Так, например, клеймо М 3—4,5 показывает, что данным комплектом можно измерять метрические резьбы с шагом 3; 3,5; 4; 4,5 мм.

У микрометров с пределом измерений 0—25 мм нулевые деления на барабане и стебле микрометра совпадают при плотном прилегании наконечников друг к другу. У микрометров с пределом измерения 25—50 мм совпадение делений должно быть тогда, когда между наконечниками вставлен эталон А.

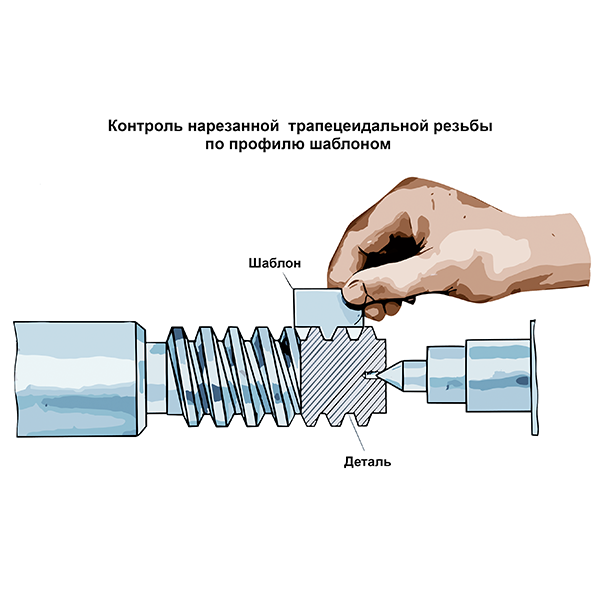

Проверка профиля резьбы. Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле применяются специальные микроскопы. Проверка нормальными резьбовыми калибрами. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу.

Проверка предельными резьбовыми калибрами. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов.

Хотя развитие современных технологии в машиностроении сделало возможным замену множества металлических деталей более практичными твердотельными пластиками и композитами, потребность в стальных элементах по-прежнему сохраняется. Остаются актуальными и технологии обработки металлов, но и в этой сфере появляются новые методы и средства. Так, накатка резьбы, заменившая традиционную резку, позволила оптимизировать производственный процесс изготовления деталей и повысить качество винтового соединения в принципе.

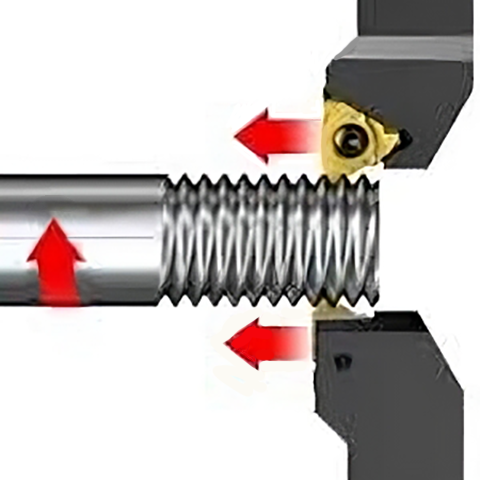

Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки. Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

- Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

В реализации данного способа применяются резьбонакатные станки-полуавтоматы, позволяющие выполнять с высокой точностью метрические, трапецеидальные и другие винтовые профили. Также выполняются сложные рифления на ходовых деталях и мелкомодульных косозубых колесах. Сам процесс формирования резьбы производится путем обкатывания профиля, который наносится предварительно. Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

Сами ролики для накатывания являются лишь составной частью универсальной машины, однако по принципу своего действия могут выступать и самостоятельными резчиками. В любом случае важно учитывать два основных параметра при выборе данного сегмента – предел прочности и диаметр профиля. Что касается прочностных показателей, то накатка резьбы роликами способна выдерживать до 1400 МПа, поддерживая точность до 0,1 мм. Недостатком же этого способа как раз является ограничение по толщине цилиндра. Например, диапазон по диаметрам обрабатываемых деталей стандартного формата варьируется от 1,5 до 15 мм в среднем. Шаг резьбы при этом будет составлять до 2 мм, а длина – порядка 80 мм. В то же время технология получается довольно затратной с учетом сложности изготовления роликов и автоматов, обслуживающих рабочую инфраструктуру.