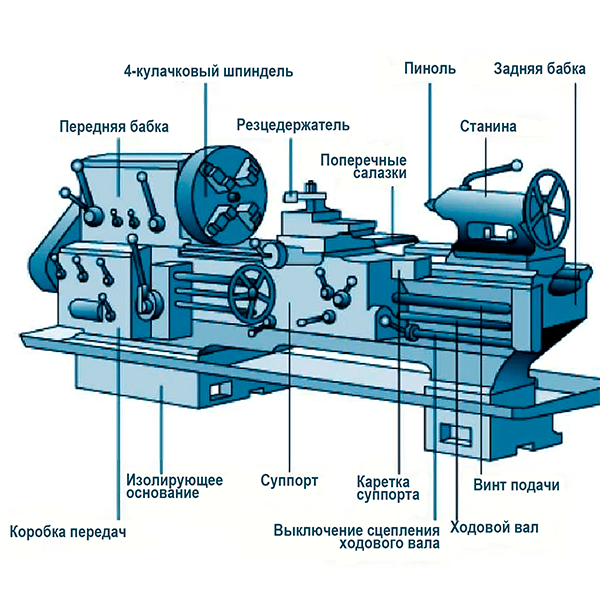

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Токарная обработка является одной из разновидностей обработки металлов резанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами. Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса,— движением подачи. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

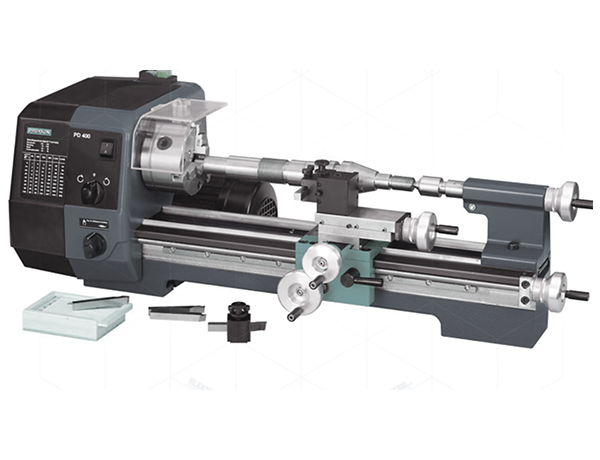

Доступны различные формы токарных станков в разных форматах и спецификациях. Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах или для практических применений или демонстраций. Существуют мощные токарные станки, используемые для массового производства на электростанциях, сталелитейных и бумажных фабриках, судостроительной и автомобильной промышленности, горнодобывающей промышленности, текстильной промышленности.

Резьба на токарном станке

Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в несерийном производстве используются универсальные токарно-винторезные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами.

Нарезание резьбы на токарном станке

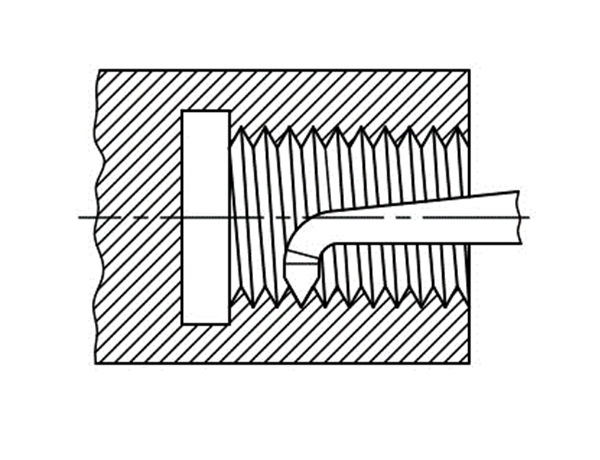

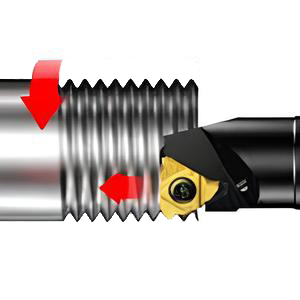

Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы.

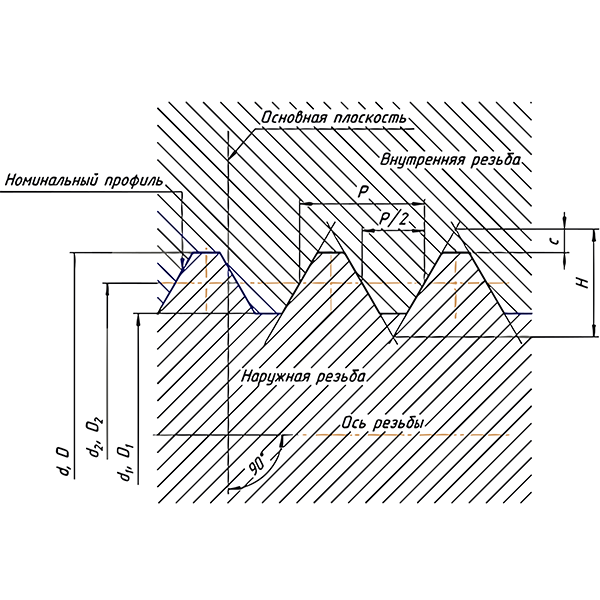

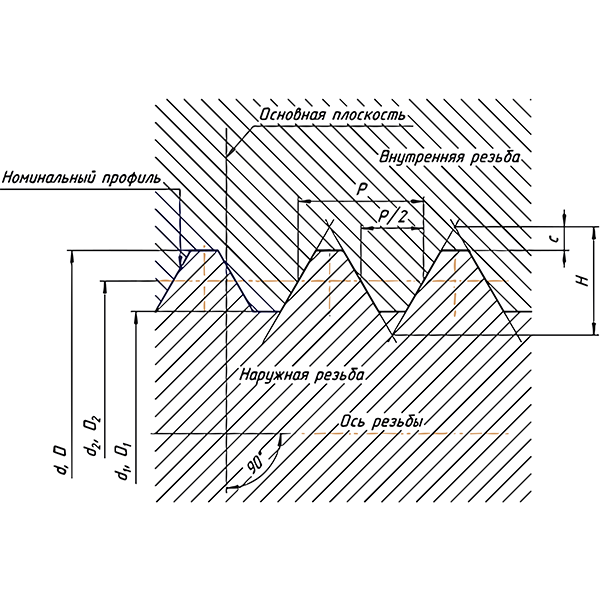

При углублении инструмента в заготовку по винтовой линии образуется поверхность с такой же формой, как и у вершины инструмента. Профилем резьбы называется контур сечения резьбы на плоскости, проходящей через ее ось вращения. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой.

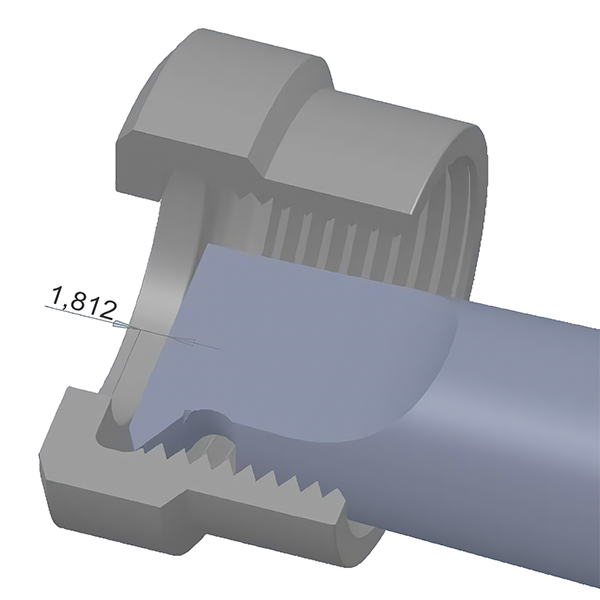

В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние.По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали. В зависимости от единиц измерения выделяют метровые и дюймовые резьбы.

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

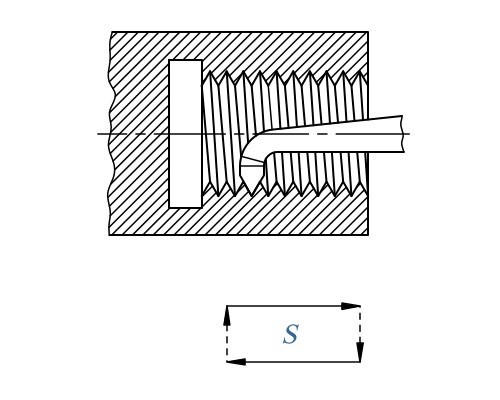

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

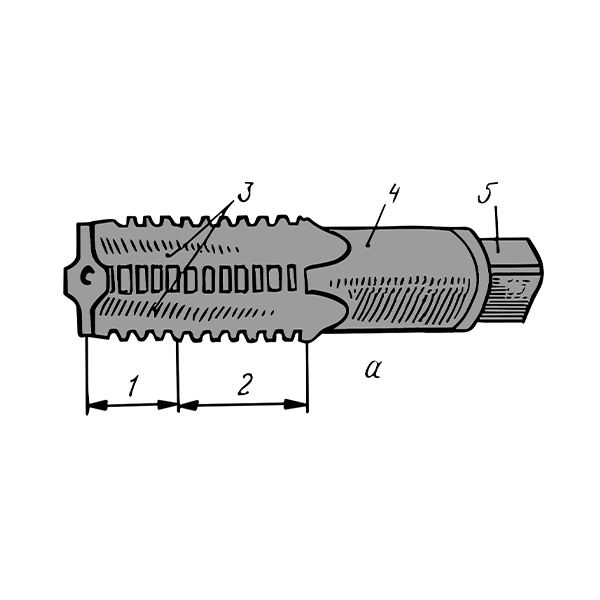

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–250. Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–100. Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–50, если больше 40, то 6–8 градусов.

Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением. Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов. Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

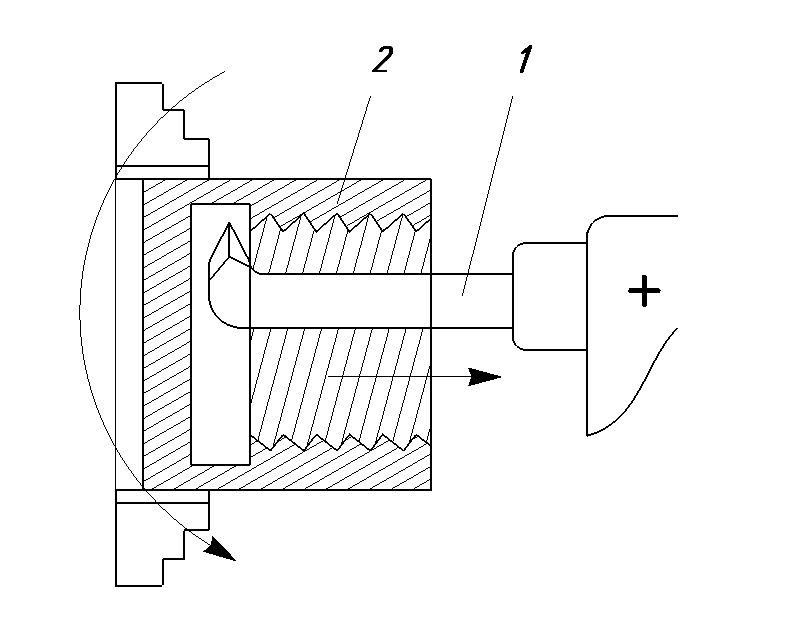

При нарезании резьбы метчиками небольшие отверстия обычно нарезают сразу же после сверления; большие отверстия предварительно растачивают. Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, что необходимо для уменьшения силы резания и предотвращения поломки метчика. Металл нарезаемой гайки под действием силы резания несколько затекает во впадины резьбы. Чем более пластичен металл нарезаемой детали, тем сильнее он течет и, следовательно, тем больше должен быть диаметр отверстия под резьбу.

Если диаметр отверстия равен внутреннему диаметру резьбы, то металл будет испытывать повышенное давление, в результате которого первые витки резьбы сминаются и даже срываются; при этом часто происходит поломка метчика.Метчик представляет собой инструмент в виде стержня с резьбой, выполненный из закаленной стали. На поверхности стрежня вдоль его оси имеются фрезерованные канавки, благодаря которым резьба имеет режущие кромки. Хвостовая часть метчика имеет квадратное сечение, которое позволяет закрепить его в патроне или воротке.

В ходе нарезания резьбы металл не только срезается в стружку, но и пластически деформируется из-за врезания инструмента, и внутренний диаметр отверстия увеличивается. С учетом этой особенности диаметр отверстия под резьбу рассчитается путем вычитания из наружного диаметра метчика шага резьбы.

Существует множество различных метчиков, из которых распространение получили гаечные, ручные и машинные. Для нарезания резьбы при помощи метчика деталь закрепляется на станке, в ней сверлится отверстие и шпиндель настраивается на требуемое число оборотов. Метчик, установленный в задней бабке, за счет движения пиноли вводится в отверстие, и деталь совершает вращение.

Для контроля элементов резьбы — шага, диаметров, формы профиля — применяются универсальные и специальные инструменты. Выбор того или иного инструмента зависит от типа резьбы и главным образом от ее точности. В первую очередь контролируются шаг, средний диаметр и форма профиля и затем уже наружный и внутренний диаметры.Измерение шага резьбы. Измерительной линейкой или штангенциркулем определяют длину нескольких шагов резьбы и полученный результат делят на количество шагов.

Шаг как наружной, так и внутренней резьбы можно определить при помощи резьбомера. На каждой пластинке резьбомера указана величина шага резьбы. Подбирают пластинку таким образом, чтобы ее зубцы плотно, без зазора вошли во впадины измеряемой резьбы. Тогда шаг резьбы будет равен шагу, указанному на пластинке.Измерение среднего диаметра резьбы. Точно измерить средний диаметр резьбы можно с помощью резьбового микрометра. Для измерения резьб различных размеров пользуются комплектами наконечников (один с вырезом второй с конусом) соответствующего размера. Предел использования данного комплекта указан на наконечниках. Так, например, клеймо М 3—4,5 показывает, что данным комплектом можно измерять метрические резьбы с шагом 3; 3,5; 4; 4,5 мм.

У микрометров с пределом измерений 0—25 мм нулевые деления на барабане и стебле микрометра совпадают при плотном прилегании наконечников друг к другу. У микрометров с пределом измерения 25—50 мм совпадение делений должно быть тогда, когда между наконечниками вставлен эталон А.

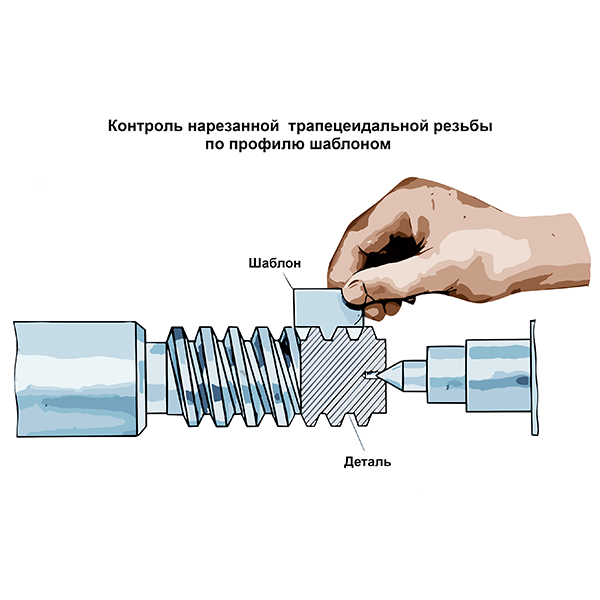

Проверка профиля резьбы. Форма профиля резьбы проверяется шаблоном. В случае необходимости в очень точном контроле приме няотся специальные микроскопы. Проверка нормальными резьбовыми калибрами. Неответственные резьбы удобно и просто контролировать с помощью калибров. Нормальным резьбовым кольцом проверяют наружный диаметр резьбы. Кольцо навинчивается на винт, и о точности резьбы судят по покачиванию кольца. Внутренний диаметр резьбы проверяют нормальной резьбовой пробкой. Гладкий конец нормального калибра служит для проверки диаметра отверстия под резьбу.

Проверка предельными резьбовыми калибрами. Точные резьбы контролируют с помощью предельных резьбовых калибров. Внутренняя резьба проверяется с помощью резьбового калибра-пробки. Проходной конец калибра должен полностью входить в резьбовое отверстие по всей его длине. Непроходной конец имеет 2—3 витка неполного профиля и не должен ввинчиваться в проверяемое отверстие.

Наружная резьба проверяется проходными резьбовыми кольцами, которые должны полностью навинчиваться на винт и зажиматься непроходной регулируемой скобой для проверки среднего диаметра. В массовом производстве для проверки наружной резьбы пользуются предельными резьбовыми скобами с двумя парами роликов.

Резьба в технике — чередующиеся выступы и впадины на поверхности тел вращения, расположенные по винтовой линии. Является основным элементом резьбового соединения, винтовой передачи, а также червячного зацепления зубчато-винтовой передачи.

Классификация и основные признаки резьб

Единица измерения диаметра:

- Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах.

- Дюймовая резьба — все параметры резьбы выражены в дюймах, шаг резьбы в долях дюйма. Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр на самом деле существенно больше. Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах.

- Модульная резьба — шаг резьбы измеряется модулем. Чтобы получить размер в миллиметрах, достаточно модуль умножить на число пи.

- Питчевая резьба— шаг резьбы измеряется в питчах. Для получения числового значения (в дюймах) достаточно число пи разделить на питч. Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка может иметь вид архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Расположение на поверхности:

- Наружная резьба — образованная на наружной прямой круговой цилиндрической или прямой круговой конической поверхности.

- Внутренняя резьба — образованная на внутренней прямой круговой цилиндрической или прямой круговой конической поверхности.

Направление движения винтовой поверхности:

- Правая резьба — у которой выступ, вращаясь по часовой стрелке, удаляется вдоль оси от наблюдателя.

- Левая резьба — у которой выступ, вращаясь против часовой стрелки, удаляется вдоль оси от наблюдателя. Обозначается LH.

Число заходов:

- Однозаходная резьба — образованная одним выступом резьбы.

- Многозаходная резьба — образованная двумя или более выступами с равномерно расположенными заходами. Hапример, двузаходная, трёхзаходная и т. д.

- Профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.)

Образующая поверхность, на которой расположена резьба:

- Цилиндрическая резьба — образованная на боковой поверхности прямого кругового цилиндра.

- Коническая резьба — образованная на боковой поверхности прямого кругового конуса.

- Назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.)

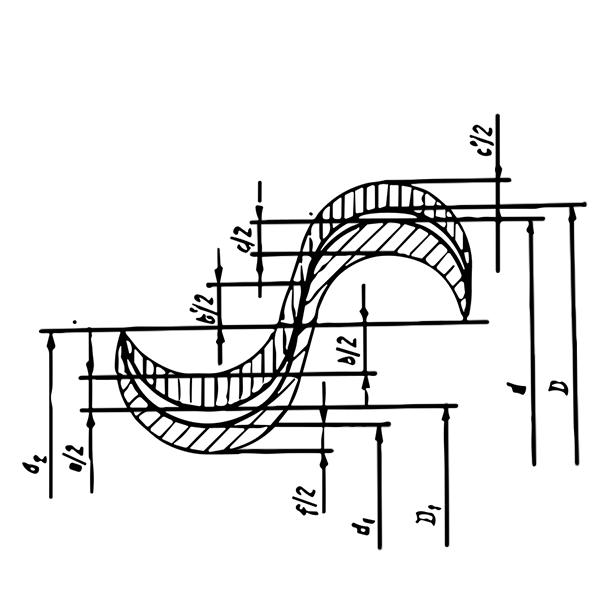

Основные параметры резьбы

- Ось резьбы — ось, относительно которой образована винтовая поверхность резьбы.

- Радиус впадины резьбы — радиус впадины резьбы в плоскости осевого сечения.

- Профиль резьбы — профиль выступа и канавки резьбы в плоскости осевого сечения резьбы.

- Угол профиля резьбы — угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

- Наружный диаметр — диаметр цилиндра, описанного вокруг вершин наружной или впадин внутренней резьбы . Равен диаметру заготовки болта перед нарезкой резьбы.

- Внутренний диаметр — диаметр цилиндра, вписанного во впадины наружной или вершины внутренней резьбы . Равен диаметру отверстия заготовки гайки перед нарезкой резьбы.

- Средний диаметр — диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы.

- Номинальный диаметр — диаметр, условно характеризующий размеры резьбы и используемый при ее обозначении.

- Шаг — расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы. В дюймовой резьбе, вместо шага может использоваться параметр именуемый TPI (threads per inch — число витков на дюйм). выражается натуральным числом (например: 28, 19, 14, 11) и связан с шагом соотношением

- Ход — расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360°, или — значение относительно осевого перемещения детали с резьбой за один оборот. В однозаходной резьбе ход равен шагу, в многозаходной — произведению шага на число заходов

- Угол подъёма резьбы— угол, образованный касательной к винтовой линии, описываемой средней точкой боковой стороны резьбы, и плоскостью, перпендикулярной к оси резьбы:

- Исходный треугольник резьбы — треугольник, вершины которого образуются точками пересечения продолженных боковых сторон основного профиля резьбы

- Высота исходного треугольника резьбы — расстояние между вершиной и основанием исходного треугольника резьбы в направлении, перпендикулярном к оси резьбы.

- Срез резьбы — расстояние по перпендикуляру к оси резьбы от воображаемой точки пересечения двух смежных боковых сторон профиля резьбы до ближайшей точки его вершины или впадины.

- Длина резьбы — длина участка детали, на котором образована резьба, включая сбег резьбы и фаску.

Дополнительные параметры конической резьбы

- Основная плоскость конической резьбы — Плоскость, перпендикулярная к оси резьбы, в которой задаются номинальные размеры наружного, среднего и внутреннего диаметров конической резьбы

- Базовая плоскость конической резьбы — Плоскость, перпендикулярная к оси резьбы и служащая для определения осевого положения основной плоскости конической резьбы или взаимного осевого положения сопрягаемых деталей, имеющих коническую резьбу

- Наружный диаметр конической резьбы — Диаметр воображаемого прямого кругового конуса в основной плоскости или в заданном сечении, описанного вокруг вершин наружной или впадин внутренней конической резьбы

- Внутренний диаметр конической резьбы — Диаметр воображаемого прямого кругового конуса в основной плоскости или в заданном сечении, вписанного во впадины наружной или в вершины внутренней конической резьбы

- Средний диаметр конической резьбы — Диаметр в основной плоскости или в заданном сечении воображаемого прямого кругового конуса, соосного с конической резьбой, каждая образующая которого пересекает профиль резьбы таким образом, что проекции на ось резьбы отрезков, образованных при пересечении с канавкой, равны половине номинального шага резьбы

- Номинальный профиль конической резьбы — Профиль наружной или внутренней конической резьбы, который определен номинальными размерами его линейных и угловых элементов и к которому в установленной основной плоскости относятся номинальные размеры наружного, среднего и внутреннего диаметров резьбы

- Угол конуса конической резьбы .

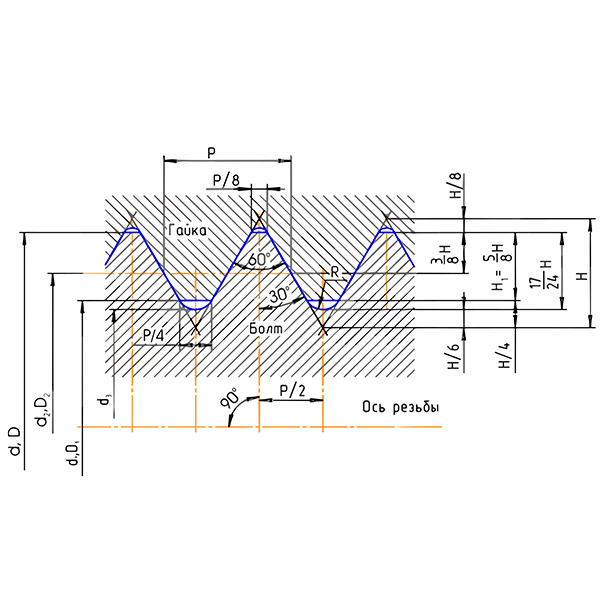

Метрическая (M)

Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н = 0,866025404Р. Все параметры профиля измеряются в мм.

Условные обозначения в маркировках резьбы: буква M (metric), числовое значение номинального диаметра резьбы (d, D на схеме, оно же внешний диаметр резьбы на болте) в мм, числовое значение шага (для резьбы с мелким шагом) (P на схеме) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм — М36×1,5; такая же по диаметру и шагу, но левая резьба М36×1,5LH. Эти параметры могут быть нанесены на инструмент в разных местах и не иметь обозначения М, таким образом, числа 36 и 1,5, нанесенные в разных местах, обозначают М36×1,5. Также на советском и российском инструменте часто встречается сокращенная маркировка мелкого шага, например, 2М16 или 1М16, что означает «М16, мелкая, вторая» или «М16, мелкая, первая», соответственно. В этом случае 1М означает первый шаг от основного, 2М — второй. Для указанного примера 1М16 означает М16×1,75, а 2М16 означает М16×1,5, поскольку основной шаг М16 — 2 мм.

Набор щупов для измерения шага резьбы: метрическая резьба — расстояние между нитками в мм, резьба Уитворта — число ниток на дюйм. Сделано в США, поставлено по ленд-лизу.

Основные шаги метрических резьб

Основные шаги метрических резьб M0,25 0,075 M1,1 0,25 M5 0,8 M17 2 M0,3 0,08 M1,2 0,25 M5,5 0,8 M18 2,5 M0,35 0,09 M1,4 0,3 M6 1 M20 2,5 M0,4 0,1 M1,6 0,35 M7 1 M22 2,5 M0,45 0,1 M1,8 0,35 M8 1,25 M24 3 M0,5 0,125 M2 0,4 M9 1,25 M25 3 M0,55 0,125 M2,2 0,45 M10 1,5 M26 3 M0,6 0,15 M2.5 0,45 M11 1,5 M27 3 M0,7 0,175 M3 0,5 M12 1,75 M28 3 M0,8 0,2 M3,5 0,6 M14 2 M30 3,5 M0,9 0,225 M4 0,7 M15 2 M32 3,5 M1 0,25 M4,5 0,75 M16 2

Метрическая коническая (MK)

Конусность — 1:16 (угол конуса — φ = 3°34′48″). Предназначена для обеспечения герметичности и стопорения резьбы без применения дополнительных средств. Существует два варианта резьбового конического соединения: коническая наружная резьба с конической внутренней резьбой и коническая наружная резьба с цилиндрической внутренней резьбой.

Стандарт: ГОСТ 25229-82 «Основные нормы взаимозаменяемости. Резьба метрическая коническая».

Условное обозначение: буквы MK, числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы. Например, резьба с номинальным диаметром 24 мм с шагом 1,5 мм обозначается как MK 24×1,5.

Цилиндрическая (MJ)

Цилиндрическая резьба основана на метрической резьбе (М) с номинальным диаметром от 1,6 до 200 мм и углом профиля при вершине 60°, предназначена для аэрокосмической техники и других применений, требующих высокую усталостную прочность и жаропрочность. Для обеспечения этих свойств впадина резьбы на наружной резьбе имеет увеличенный радиус от 0,15011P до 0,180424P. Внутренняя резьба MJ совместима с внешней резьбой M при совпадении номинального диаметра и шага.

Стандарты:

- ГОСТ 30892-2002 (ИСО 5855-1-99, ИСО 5855-2-99, ИСО 5855-3-99) «Резьба метрическая с профилем MJ. Профиль, диаметры и шаги, допуски»;

- ISO 5855-1:1999 «Aerospace — MJ threads — Part 1: General requirements»;

- ISO 5855-2:1999 «Aerospace — MJ threads — Part 2: Limit dimensions for bolts and nuts»;

- ISO 5855-3:1999 «Aerospace — MJ threads — Part 3: Limit dimensions for fittings for fluid systems»;

- ANSI/ASME B1.21M-1997 (R2003) «Metric Screw Threads — MJ Profile».

Условное обозначение: буквы MJ, числовое значение номинального диаметра резьбы в мм, числовое значение шага, поле допуска среднего диаметра и поле допуска диаметра выступов. Например, наружная резьба с номинальным диаметром 6 мм, шагом 1 мм, полем допуска среднего диаметра 4h и полем допуска диаметра выступов 6h обозначается как MJ6×1—4h6h на поверхности вала.

Трубная цилиндрическая (G / BSPP)

Дюймовая резьба основана на резьбе BSW (British Standard Whitworth) и соответствует резьбе BSPP (British standard pipe parallel), имеет четыре значения шагов — 28, 19, 14 и 11 ниток на дюйм. Угол профиля при вершине — 55°, теоретическая высота профиля — Н = 0,960491Р.

Стандарты:

- ГОСТ 6357-81 «Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая»;

- ISO R228;

- EN 10226;

- DIN 259;

- BS 2779;

- JIS B 0202.

Условное обозначение: буква G, числовое значение условного прохода трубы в дюймах, класс точности среднего диаметра (А, В), и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/8″ класса точности А обозначается как G1 1/8-A. На многих плашках и клуппах буква G опускается, соответственно, любое дробное обозначение читается именно как резьба G. Номинальный размер резьбы соответствует просвету трубы в дюймах; наружный диаметр трубы находится в некоторой пропорции с этим размером.

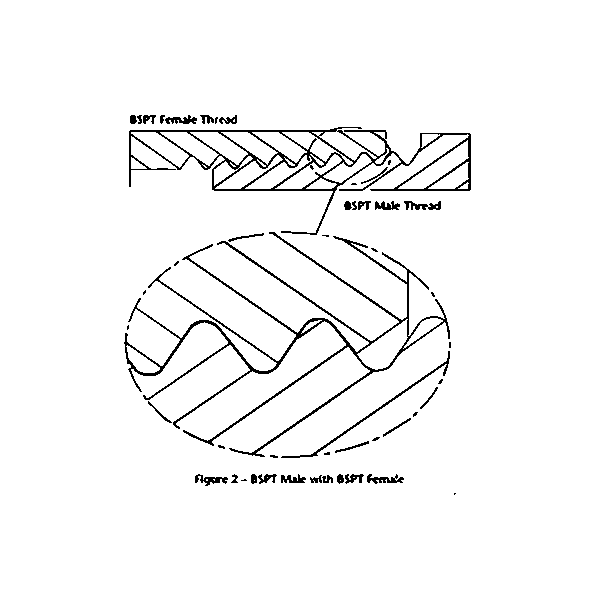

Трубная коническая (R / BSPT)

Дюймовая резьба с конусностью 1:16 (угол конуса — φ = 3°34′48″) также основана на резьбе BSW (British Standard Whitworth) и соответствует резьбе BSPT (British standard pipe taper). Угол профиля при вершине — 55°, теоретическая высота профиля — Н = 0,960491Р. Важной особенностью конической трубной резьбы является местное её смятие при затяжке, что обеспечивает отсутствие протечек без применения уплотнительных материалов.

Стандарты:

- ГОСТ 6211-81 «Основные нормы взаимозаменяемости. Резьба трубная коническая»;

- ISO R7;

- DIN 2999;

- BS 21;

- JIS B 0203.

Условное обозначение: буква R для наружной резьбы и Rc для внутренней, числовое значение номинального диаметра резьбы в дюймах, буквы LH для левой резьбы. Например, резьба с номинальным диаметром 1 1/4″ обозначается как R1 1/4″.

Круглая для санитарно-технической арматуры (Кр)

Профиль круглой резьбы образован окружностями на вершинах и впадинах, соединёнными прямыми с углом профиля при вершине 30°. Резьба применяется для шпинделей, вентилей, смесителей, туалетных и водопроводных кранов.

Стандарт: ГОСТ 13536-68 «Резьба круглая для санитарно-технической арматуры. Профиль, основные размеры, допуски».

Условное обозначение круглой резьбы: буквы Кр, номинальный диаметр резьбы, шаг и обозначение стандарта.

Трапецеидальная (Tr)

Предназначена для передачи движения (ходовые винты, винты суппортов, штурвальные винты, грузовые винты и др.) и находит своё применение в разных механических устройствах — токарных станках, автоподъёмниках и пр.

Метрическая резьба с углом профиля при вершине 30°, теоретическая высота профиля — Н = 1,866Р.

Стандарты:

- ГОСТ 9484-81 «Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили»;

- ГОСТ 24737-81 «Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры»;

- ГОСТ 24738-81 «Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Диаметры и шаги»;

- ГОСТ 24739-81 «Основные нормы взаимозаменяемости. Резьба трапецеидальная многозаходная».

Условное обозначение однозаходной резьбы: буква Tr (trapezoidal), числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы и обозначение поля допуска. Например, однозаходная наружная резьба с номинальным диаметром 50 мм с шагом 8 мм обозначается как Tr50х8-7е; такая же по диаметру и шагу, но левая резьба — Tr50×8LH-7е.

Упорная (S)

Упорная, или пилообразная резьба является резьбой грузовой. Эта резьба находит применение в механизмах с большим односторонним давлением, как, например, в гидравлических прессах, винтовых прессах, в нажимных винтах прокатных станов, в резьбе крюков, артсистемах и т. д. Это метрическая резьба с углом наклона боковых сторон профиля 30° и 3°.

Стандарт: ГОСТ 10177-82 «Основные нормы взаимозаменяемости. Резьба упорная. Профиль и основные размеры».

Условное обозначение резьбы: буква S, числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы и обозначение поля допуска. Условное обозначение многозаходной резьбы: буква S, числовое значение номинального диаметра резьбы в мм, числовое значение хода, в скобках Р с числовым значением шага, буквы LH для левой резьбы и обозначение поля допуска.

Упорная усиленная (S45°)

Резьба с углом наклона боковых сторон профиля 45° и 3°, с номинальным диаметром от 80 до 2000 мм.

Стандарт: ГОСТ 13535-87 «Основные нормы взаимозаменяемости. Резьба упорная усиленная 45 градусов».

Условное обозначение резьбы: буква S, значение угла 45°, числовое значение номинального диаметра резьбы в мм, числовое значение шага, буквы LH для левой резьбы и обозначение Тт.

Эдисона круглая (E)

Стандарт: ГОСТ 6042-83 «Резьба Эдисона круглая. Профили, размеры и предельные размеры».

Условное обозначение резьбы: буква E, номер резьбы, если резьба для неметаллических элементов, буква N через наклонную черту (/) и номер ГОСТ, например, E27 ГОСТ 6042-83 или E27/N ГОСТ 6042-83.

Метрическая (EG-M)

Метрическая резьба ISO для резьбовых втулок и проволочных резьбовых вставок. Применяется в качестве усиления несущей способности резьбы или для ремонта повреждённой резьбы в теле детали