Нормирование требований к точности в машиностроении

Изучите материал о классификации требований к точности обработки деталей. Чтобы перейти к учебным материалам, кликните на каждую из иконок.

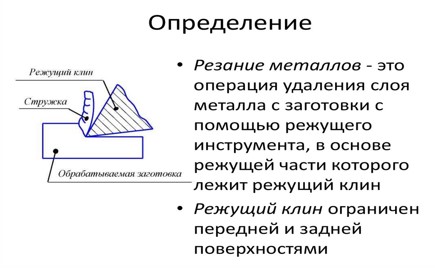

Сущность процесса резания.

Сущность процесса резания.

Физическая сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности. Для осуществления процесса резания необходимы два движения — главное и вспомогательное, совершаемые инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным (движением подачи) — поступательное движение резца; при фрезеровании движение резания — это вращение фрезы, а подача осуществляется поступательным движением заготовки. Процесс резания — это скалывание частичек металла (элементов стружки) под действием силы, с которой режущая кромка резца вдавливается в срезаемый слой. Скалывание происходит в плоскости т.— т (). Угол между этой плоскостью и поверхностью резания называется углом сдвига: р1==30—40°. Внутри каждого элемента происходят межкристаллические сдвиги под углом 2=60 — 65°. Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине. Это явление называется усадкой стружки. Внешний вид стружки зависит от механических свойств металла и условий резания. Если обрабатываются вязкие металлы (олово, медь, мягкая сталь и т.д.), то стружка представляет собой непрерывную ленту. Такая стружка называется сливной. При обработке менее вязких металлов, например твердой стали, стружка образуется из отдельных элементов, слабо связанных между собой. Она называется стружкой скалывания. Если обрабатывается хрупкий металл, например чугун или бронза, то отдельные элементы стружки надламываются и отделяются от заготовки и друг от друга, эта стружка называется стружкой надлом а. При обработке одного и того же материала тип стружки может изменяться в зависимости от скорости резания и других факторов совсем незначительная часть теплоты уходит в окружающую атмосферу. Хотя резец по сравнению со стружкой нагревается меньше, но сходящая по нему горячая стружка дополнительно нагревает его. Под влиянием температуры нагрева твердость режущего инструмента уменьшается, износ увеличивается. Это вызывает необходимость менять режущий инструмент или затачивать его и вновь устанавливать. Время непрерывной работы режущего инструмента до затупления называется стойкостью инструмента и измеряется в минутах. Стойкость режущих инструментов зависит от многих факторов и в первую очередь от материала, из которого изготовлен инструмент. Наиболее стойким будет инструмент, материал которого допускает высокую температуру нагрева без значительной потери твердости (пластинки твердого сплава, минералокерамические пластины, быстрорежущая сталь и др.)

Решение этих задач требует организации правильной эксплуатации, обслуживания, своевременного выполнения ремонтных работ, а также модернизации оборудования.

Сущность системы планово-предупредительных ремонтов (ППР) заключается в проведении через определенное число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов, чередование и периодичность которых определяются назначением агрегата, его особенностями, размерами и условиями эксплуатации.

Понятие о режимах резания.

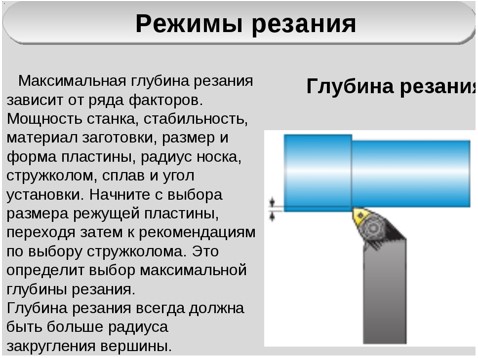

Обработка металлов осуществляется при определенных условиях. Совокупность показателей, характеризующих условия протекания процесса резания, принято называть режимами резания. К основным показателям относятся скорость резания v, подача s и глубина резания. Скоростью резания называется величина перемещения заготовки относительно режущей кромки инструмента в направлении главного движения за единицу времени. Если известны скорость резания, допускаемая режущими свойствами инструмент; и диаметр заготовки, то можно определить требуемую частоту вращения шпинделя (и заготовки).

Подачей называется величина перемещения режущей кромки инструмента относительно заготовки в направлении движения подачи за единицу времени. Измеряется подача в миллиметрах за одну минуту (мм/мин) или за один оборот заготовки или инструмента (мм/об). Глубина резания — это толщина снимаемого слоя металла за один проход. При обработке металлов резанием заготовки должны иметь припуск на обработку. Припуском на механическую обработку называется слой металла, удаляемый при обработке в целях придания детали соответствующих размеров и обеспечения требуемой шероховатости поверхности. В качестве заготовок для деталей, обрабатываемых резанием, обычно используются прокат, поковки и отливки. Увеличенный припуск повышает расход режущего инструмента, электроэнергии увеличивает отходы металла, поэтому необходимо выбирать такой припуск, который может обеспечить хорошее качество детали и минимально возможную стоимость обработки. Обработку металлов резанием необходимо вести на таких режимах, при которых наиболее полно используется мощность станка и стойкость режущего инструмента, обеспечивается высокое качество обработки, наибольшая производительность и создаются безопасные условия работы. Глубина резания определяется припуском на обработку. В зависимости от величины припуска обработку ведут за один или за несколько проходов. Наименьшее количество проходов определяется мощностью станка и заданными точностью и шероховатостью поверхности обработки. При черновой обработке глубину резания назначают наибольшей, часто равной всему припуску, а при чистовой выбирают в зависимости от степени точности и требуемой шероховатости поверхности детали. Подачу рекомендуется выбирать для данных конкретных условий обработки максимально возможную. Величина подачи при черновой обработке зависит от свойств обрабатываемого материала, размеров заготовки и глубины резания; при чистовой обработке — от требуемой шероховатости поверхности. Скорость резания определяется стойкостью режущего инструмента, глубиной резания, подачей, механическими свойствами обрабатываемого материала, а также некоторыми другими факторами. Рациональные режимы резания выбирают по справочным таблицам, данные которых определены по формулам теории резания с учетом производственного опыта.

Понятие о взаимозаменяемости и ее видах

Взаимозаменяемость в машиностроении относится к одному из качественных показателей технологичности конструкций изделий. Определение взаимозаменяемости предусмотрено в ГОСТ 18831-73: «Взаимозаменяемость- свойство конструкции составной части изделия, обеспечивающее возможность ее применения вместо другой без дополнительной обработки, с сохранением заданного качества изделия, в состав которого оно входит». Другими словами, взаимозаменяемость – свойство независимо изготовленных деталей собираться в узлы и другие более сложные сборочные единицы без предварительной подгонки, при этом узлы и сборочные единицы должны соответствовать заданным технико-экономическим показателям. Взаимозаменяемые детали могут быть изготовлены независимо друг от друга в разное время и в разных местах, что экономически выгодно.

Взаимозаменяемые детали должны быть одинаковыми по размерам, форме, твердости, прочности, химическим, электрическим свойствам и др. Если все эти функциональные параметры качества деталей установлены в пределах допусков, которые обеспечивают высокие показатели работы машины (мощность, надежность, скорость и др.) и оптимальную стоимость ее, то это называется функциональной взаимозаменяемостью.

Взаимозаменяемость может быть полной и неполной, внешней и внутренней.

Наиболее широко применяют полную взаимозаменяемость. Это вид взаимозаменяемости, при которой обеспечивается возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в составные части, а последних - в изделия при соблюдении предъявленных к ним (к составным частям или изделиям) технических требований по всем параметрам качества. Она достигается только тогда, когда после изготовления размеры, форма, механические, электрические и другие количественные и качественные характеристики деталей и составных частей находятся в заданных пределах, а собранные изделия удовлетворяют техническим требованиям. Выполнение требований к точности деталей и составных частей изделий является важнейшим исходным условием обеспечения взаимозаменяемости.

Комплекс научно-технических исходных положений, выполнение которых при конструировании, производстве и эксплуатации обеспечивает взаимозаменяемость деталей, составных частей и изделий в целом называется принципом взаимозаменяемости.

Взаимозаменяемыми могут быть детали, составные части (узлы) и изделия в целом. В первую очередь такими должны быть те детали и составные части, от которых зависят надежность, долговечность и другие эксплуатационные показатели изделий. Это требование распространяется и на запасные части.

Свойство собираемости и возможности равноценной замены любого экземпляра взаимозаменяемой детали и составной части изделия любым другим однотипным экземпляром позволило на машиностроительных заводах серийного и массового производства изготовлять детали в одних цехах, а собирать их в составные части (узлы) и изделия - в других, независимо друг от друга. При сборке используют стандартные крепежные детали, подшипники качения, электротехнические, резиновые и пластмассовые изделия, а часто и унифицированные агрегаты, получаемые от других предприятий. При полной взаимозаменяемости сборка составных частей и машин, удовлетворяющих предъявляемым требованиям, производится без доработки деталей и составных частей. Такое производство называется взаимозаменяемым.

Преимущества полной взаимозаменяемости:

1. упрощается процесс сборки, он сводится к простому соединению деталей рабочими невысокой квалификации;

2. сборочный процесс точно нормируется во времени, легко укладывается в устанавливаемый темп работы и может быть организован поточным методом; создаются условия для автоматизации процессов изготовления и сборки изделий;

3. возможны широкая специализация и кооперирование заводов (т.е. изготовление заводом-поставщиком ограниченной номенклатуры унифицированных изделий, узлов и деталей и поставка их заводу, выпускающему основные изделия);

4. упрощается ремонт изделий, так как любая износившаяся или поломанная деталь или узел могут быть заменены новыми (запасными).

Полную взаимозаменяемость экономически целесообразно применять для деталей с точностью не выше 5-6 квалитетов и для составных частей изделий, имеющих небольшое число деталей, например две, образующих то или иное соединение, а также в тех случаях, когда несоблюдение заданных зазоров или натягов недопустимо даже у части изделий.

Иногда эксплуатационные требования к изделиям приводят к необходимости изготовлять детали и составные части с малыми, технологически трудно выполнимыми, допусками. В этих случаях применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку. Такую взаимозаменяемость называют неполной (ограниченной). Она может осуществляться не по всем, а только по отдельным геометрическим или другим параметрам.

Различают также внешнюю и внутреннюю взаимозаменяемость.

Внешняя взаимозаменяемость - это взаимозаменяемость изделий, монтируемых в другие более сложные изделия и узлов по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей, т.е. таких, по которым взаимосвязанные узлы основного изделия соединяют между собой и с покупными агрегатами. Например, в электродвигателях внешняя взаимозаменяемость осуществляется по числу оборотов вала и мощности, а также по размерам присоединительных поверхностей, в подшипниках качения - по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также no точности вращения.

Внутренняя взаимозаменяемость распространяется на детали, составляющие отдельные узлы, или на составные части и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца.

Точность и виды точности, используемые в машиностроении

Точность в технике - это степень приближения значения параметра изделия, процесса и т.д. к его заданному значению.

Требования к точности могут относиться к точности механической обработки или к другому виду обработки деталей, к точности механизмов и машин, к точности систем автоматизированного управления, к точности измерений и т.д.

Кроме термина «точность» часто используют термин «погрешность», поэтому необходимо дать некоторые пояснения по различению этих терминов и разграничению области их применения. Когда применяют термин «точность», то обычно имеют в виду качественный показатель, характеризующий отличие этого показателя от заданного значения. Так, говоря о точности, употребляют выражения «высокая точность», «низкая точность» и т.д. Однако такие понятия, как и термин «точность», невозможно использовать для нормирования степени приближения значения параметра к заданному.

Термин «погрешность» применяют для количественной оценки точности. Погрешность - разность между приближенным значением некоторой величины и ее точным значением. Это определение относится к так называемой абсолютной погрешности, которая обычно нормируется для характеристики точности в машиностроении. Таким образом, погрешность является показателем точности. В случаях, когда считают, что точность «высокая» или «низкая», необходимо указывать значение погрешности. Нельзя говорить, например, о «высокой точности изготовления», если не указывать погрешность этого изготовления.

В машиностроении, в основном, рассматривают точность обработки элементов деталей. Необходимо говорить не о точности изготовления детали, а о точности изготовления ее элементов. Любая деталь, даже простейшей формы, состоит из совокупности нескольких элементов. Так простейший цилиндрический валик образован тремя элементами: одной цилиндрической поверхностью и двумя плоскими торцевыми поверхностями, требования, к точности которых разные. Цилиндрический валик может быть ступенчатым, и требования к точности изготовления ступеней разных диаметров, как правило, разные, поскольку у разных элементов детали разные функциональные назначения.

В машиностроении чаще всего нормируют требования к точности элементов детали и, только иногда механизма в целом.

Зачем же вообще надо нормировать (устанавливать, определять) требования к точности, разве нельзя изготовить детали строго по чертежу и совсем отказаться от рассмотрения вопросов точности? Оказывается, что абсолютно точно изготавливать все элементы детали не надо, да и невозможно. Требования к точности элементов детали должны быть разными в зависимости от их функционального назначения.

С другой стороны, невозможно, по целому ряду причин, изготовить абсолютно точно какой-либо элемент детали, даже самый простой. Чем точнее требуется выполнить элемент детали, тем дороже будет стоить это изготовление, (стоимость изготовления растет по кривой второго порядка в зависимости от повышения требований к точности).

Таким образом, изготовить абсолютно удачно элемент детали невозможно, не нужно, и чем точнее требуется изготовить, тем дороже обходится эта продукция. На последнее обстоятельство необходимо обратить Ваше внимание для того, чтобы в своей практике Вы не назначали требований к точности больше, чем требуется для заданного режима работы этого элемента и Вы могли бы доказать обоснованность Ваших требований.

B данной дисциплине, в основном, мы будем рассматривать вопросы нормирования точности геометрических параметров элементов деталей.

Таких параметров, которые характеризуют геометрическую точность элементов деталей, - четыре.

1. Точность размера. Размер каждого элемента детали должен находиться в определенных пределах и может отличаться от заданного не больше, чем на установленную величину. Нормирование точности размера заключается в указании возможных отклонений от заданного значения.

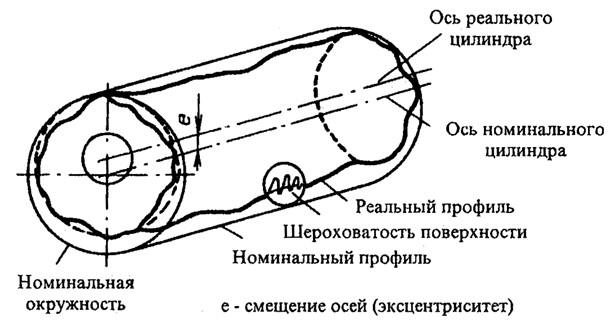

2. Точность формы поверхности. Элементы детали должны иметь заданную номинальную (идеальную) геометрическую форму (плоскость, цилиндр, конус, сферу и т.д.) В этом случае требования к точности формы определяют допустимые искажения формы по сравнению с идеально правильной.

3. Точность относительного расположения элементов деталей. Любая деталь представляет собой совокупность поверхностей (элементов) определенной формы. Каждый элемент детали должен быть расположен относительно других в заданном положении. Выполнить это абсолютно точно невозможно, и поэтому необходимо определить степень возможных отклонений расположения одних поверхностей относительно других.

4. Точность по шероховатости поверхности. При любом виде обработки поверхности детали будут иметь следы обработки - неровности, которые окажут влияние на функциональные свойства поверхностей, особенно в сопряжениях. Нормировать точность для шероховатости поверхности - это, значит, установить допускаемые значения микронеровностей на рассматриваемых поверхностях.

Нормирование точности размеров в машиностроении

Создатели механизмов и машин, исходя из назначений деталей, на основе расчетов различного характера и результатов экспериментальных исследований, определяют геометрические параметры элементов деталей. Степень возможных, с точки зрения работоспособности каждой детали, отклонений ее геометрических параметров от заданных определяет конструктор. Естественно, что одни элементы деталей требуется выполнить более точно, чем другие в соответствии с их назначением.

В то же время известно, что абсолютно точно изготовить геометрические элементы детали невозможно вследствие целого ряда причин, свойственных любому технологическому процессу.

1. Размер - числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения. Другими словами, размер элемента детали – расстояние между двумя характерными точками этого элемента.

2. Размер элемента, установленный измерением с допускаемой погрешностью, называют действительным размером. Действительный размер выявляется экспериментальным путем (измерением) с допустимой погрешностью, которая определена какими-либо нормативными документами. Действительный размер находят в случаях, когда требуется определить соответствие размеров элементов детали установленным требованиям. Когда же такие требования не установлены и измерения проводят не с целью приемки продукции, то возможно использование термина измеренный размер, т. е. размер, полученный в результате измерений.

3. Истинный размер - размер, полученный в результате изготовления и значение которого нам неизвестно, хотя оно и существует. К значению истинного размера мы приближаемся по мере повышения точности измерений, поэтому понятие «истинный размер» часто заменяют понятием «действительный размер», который близок к истинному в условиях поставленной цели.

4. Номинальный размер – размер, относительно которого определяются отклонения. Для деталей, составляющих соединение, номинальный размер является общим для отверстия и вала. Номинальный размер определяется конструктором в результате расчетов на прочность, жесткость, при определении габаритов и т.д. или с учетом конструктивных и технологических соображений. Этот размер указывают на чертеже.

5. Учитывая погрешность обработки, конструктор указывает не один размер, а два предельно допустимых размера элемента, между которыми должен находиться (или быть им равным) действительный размер. Эти два размера называют наибольшим предельным размером dНБ (наибольший допустимый размер элемента детали) и наименьшим предельным размером dНМ (наименьший допустимый размер элемента детали). Разность между наибольшим и наименьшим предельными размерами называется допуском на обработку или допуском, обозначаемым Тd:

TD=DНБ – DНМ

Td=dНБ - dНМ

Допуск – это существенно положительная величина, он не может быть отрицательным. Это интервал значений размеров, между которыми должен находиться размер годного элемента детали.

dНМ<= dД <= dНБ ; DНМ <= DД <= DНБ.

Следовательно, допуск показывает как бы разрешенную погрешность обработки, заранее предусмотренную и отраженную в чертеже детали. В этом случае годными и взаимозаменяемыми будут такие детали, у которых размер, получившийся после обработки, находится в пределах допуска.

Чем меньше допуск, тем точнее должен быть изготовлен нормируемый элемент детали и тем труднее, сложнее и потому дороже его изготовление. Чем больше допуск, тем грубее требования к элементу детали и тем проще и дешевле его изготовление.

Таким образом, устанавливать(нормировать) точность размера - это значит указать два его возможных (допускаемых) предельных значения.

Правильность получения размеров при обработке проверяется их измерением.

Измерить размер – значит сравнить его значение с величиной, принятой за единицу (для линейных размеров единицей измерения является метр).

Все инструменты и приборы, применяемые для измерений, имеют общее название - измерительные средства. При измерениях возможны погрешности и поэтому абсолютно точно определить размер детали невозможно.

Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой вёличины. Погрешность измерения могут вызвать: погрешности, вносимые установочными мерами и образцами; неточности СИ или изношенность его отдельных частей; температурные влияния; ошибки, связанные с опытом и навыками человека, который проводит измерение и т.д.

6. Отклонение. Допуск на обработку на чертежах показывается в виде двух отклонений от номинального размера. Одно отклонение называется верхним, а другое нижним.

Верхнее отклонение ЕS(еs) - алгебраическая разность между наибольшим предельным размером и номинальным размером:

ЕS (еs) = D(d)НБ – D(d).

Нижнее отклонение ЕI (еi) - алгебраическая разность между наименьшим предельным размером и номинальным размером:

ЕI (еi) = D(d)НМ – D(d).

Отклонение всегда имеет знак (+) или (-).

Когда предельный размер больше номинального, то в чертеже отклонение ставится со знаком (+). Если предельный размер (наибольший или наименьший) менее номинального, то отклонение является отрицательным и в чертеже ставится со знаком (-). Когда один из предельных размеров равен номинальному, то отклонение оказывается равным нулю и в чертеже не проставляется.

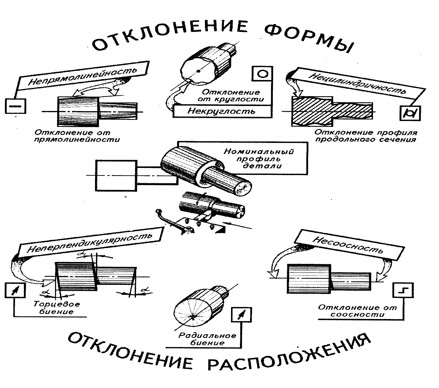

Влияние отклонений формы и расположения поверхностей на качество изделий

Точность геометрических параметров деталей характеризуется не только точностью размеров ее элементов, но и точностью формы и взаимного расположения поверхностей. Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента и приспособления; деформации обрабатываемого изделия; неравномерности припуска на обработку; неоднородности материала заготовки и т. п.

В подвижных соединениях эти отклонения приводят к уменьшению износостойкости деталей вследствие повышенного удельного давления на выступах неровностей, к нарушению плавности хода, шуму и т. д.

В неподвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натяга, вследствие чего снижаются прочность соединения, герметичность и точность центрирования.

В сборках эти погрешности приводят к погрешностям базирования деталей друг относительно друга, деформациям, неравномерным зазорам, что вызывает нарушения нормальной работы отдельных узлов и механизма в целом, например, подшипники качения весьма чувствительны к отклонениям формы и взаимного расположения посадочных поверхностей.

Отклонения формы и расположения поверхностей снижают технологические показатели изделий. Так, они существенно влияют на точность и трудоемкость сборки и повышают объем пригоночных операций, снижают точность измерения размеров, влияют на точность базирования детали при изготовлении и контроле.

Отклонением расположения ЕР называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Для оценки точности расположения поверхностей, как правило, назначают базы.

База — элемент детали (или выполняющее ту же функцию сочетание элементов), по отношению к которому задается допуск расположения рассматриваемого элемента, а также определяется соответствующее отклонение.

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения TP — область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно баз — номинальным расположением рассматриваемого элемента.

Шероховатость поверхности и ее влияние на работу деталей машин

В процессе формообразования деталей на их поверхности появляется шероховатость — ряд чередующихся выступов и впадин сравнительно малых размеров.

Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов.

Влияние шероховатости на работу деталей машин многообразно:

• шероховатость поверхности может нарушать характер сопряжения деталей за счет смятия или интенсивного износа выступов профиля;

• в стыковых соединениях из-за значительной шероховатости снижается жесткость стыков;

• шероховатость поверхности валов разрушает контактирующие с ними различного рода уплотнения;

• неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей;

• шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий;

• шероховатость влияет на точность измерения деталей;

• коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях и т. п.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью. Для отделения шероховатости поверхности от других неровностей с относительно большими шагами ее рассматривают в пределах базовой длины l.

Базой для отсчета отклонений профиля является средняя линия профиля m-m –линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля до этой линии минимально.

1. Среднее арифметическое отклонение профиля Ra — это среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины:

где l — базовая длина;

у — отклонение профиля (расстояние между любой точкой профиля и базовой линией m-m).

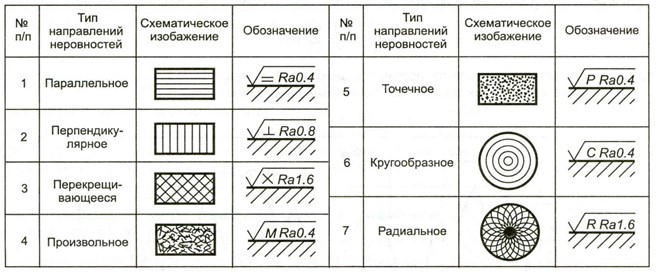

Нормирование параметров шероховатости поверхности

Выбор параметров шероховатости поверхности производится в соответствии с ее функциональным назначением.

Основным во всех случаях является нормирование высотных параметров. Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который лучше отражает отклонения профиля, поскольку определяется по значительно большему числу точек, чем Rz.

Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен (режущие кромки инструментов и т.п.).

Следует применять в первую очередь предпочтительные значения.

В настоящее время существует несколько способов назначения шероховатости поверхности.

Имеются рекомендации по выбору числовых значений для наиболее характерных видов сопряжений.

Шероховатость устанавливается стандартами на детали и изделия, а также на поверхности, с которыми они сопрягаются, например требования к шероховатости поверхностей под подшипники качения.

Когда отсутствуют рекомендации по назначению шероховатости поверхности, ограничения шероховатости могут быть связаны с допуском размера (IT), формы (TF) или расположения (TP).

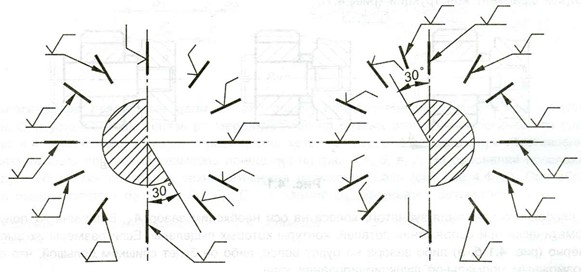

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

При указании одинаковой шероховатости для части поверхностей изделия в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак шероховатости в скобках.

Знак в скобках означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости, должны иметь шероховатость, указанную перед скобками.

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке:

• параметр высоты неровностей профиля;

• параметр шага неровностей профиля;

• относительная опорная длина профиля.

Сущность процесса резания

Понятие о режимах резания

Понятие о взаимозаменяемости

Точность и виды точности

Нормирование точности

Влияние отклонений

Шероховатость поверхности

Нормирование параметров