Шероховатость поверхности в процессе обработки зависит от следующих факторов: метода обработки, режима обработки, геометрических параметров и качества режущей части инструмента, пластической и упругой деформации материала заготовки или детали, жесткости системы СПИД, смазочно-охлаждающей жидкости и т.д.

Каждый метод обработки позволяет получить поверхность детали с определенным диапазоном величины шероховатости.

Так обдирочное точение – 1…4 класс чистоты; чистовое точение – 4…7 класс, тонкое точение – 7…9 класс.

Грубое шлифование – 6…7 класс, чистовое шлифование – 8…9 класс, тонкое шлифование – 9…11 класс и т.д. В зависимости от класса чистоты, указанной на чертеже для поверхности детали, конструктор и технолог выбирают соответствующий метод ее обработки.

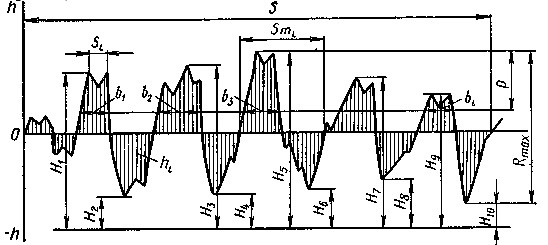

Шероховатость обработанной поверхности – это, прежде всего след рабочего движения режущей кромки инструмента, контактируемой с обрабатываемой поверхностью. Высоту этой шероховатости можно определить расчетным путем, в зависимости от геометрических параметров режущей части инструмента и режима обработки.

Сильное влияние на искажение расчетной высоты неровностей поверхности оказывает пластическая деформация материала заготовки при обработке материалов, которая не даёт наростов на режущем инструменте. Влияние деформации на величину Rz объясняется распространением волны деформации в сторону соседнего слоя, а при обработке материалов, дающих нарост, добавляется еще действие вершины нароста, в результате чего на поверхности детали образуются задиры.

Влияние упругих деформаций материала детали на Rz является следствием наличия на лезвии любого режущего инструмента притупления, что вызывает упругие деформации материала около режущей кромки. Минуя ее, материал заготовки приподнимается и занимает прежнее положение.

Все неровности лезвия режущего инструмента копируются на обрабатываемой поверхности.

Из параметров режима обработки на величину шероховатости наибольшее влияние оказывает скорость резания и подача.

При обработке материалов, не образующих нарост, шероховатость поверхности практически не зависит от скорости резания, а при обработке материалов, образующих нарост, зависит. Так зависимость изменения Rz от скорости резания Vp можно разбить на четыре зоны.

Первая зона соответствует малым скоростям резания (до 1м/мин) и характеризуется тем, что нарост в ней отсутствует, и шероховатость не зависит от Vp

Вторая зона характеризуется увеличением нароста и при Vp = 25…30м/мин нарост наибольший, а поверхность имеет наибольшую шероховатость. С ростом Vp от 30 до 80 м/мин нарост постепенно уменьшается и шероховатость также уменьшается.

При Vp > 80 м/мин нарост вновь исчезает и шероховатость поверхности близка к расчетной.

С увеличением подачи шероховатость при любом способе обработки возрастает, поэтому для снижения значений показателей шероховатости необходимо максимально уменьшить подачу (шаг резания).

Глубина резания незначительно влияет на шероховатость поверхности, однако изменение глубины резания сказывается на упругой и пластической деформации заготовки и инструмента, что отражается на шероховатости поверхности.

Применение смазочно-охлаждающих жидкостей способствует уменьшению параметров шероховатости. При холодной штамповке пуансон и матрицу смазывают, а при обработке резанием применяют водоэмульсионное охлаждение.

Качество поверхности деталей машин оказывает существенное влияние на их эксплуатационные свойства: износостойкость, усталостную прочность, стабильность посадок, коррозионную стойкость и др.

Износостойкость нужна трущимся поверхностям сопряженных деталей подвижных соединений. В начальный период работы трущихся поверхностей, их контакт происходит по вершинам неровностей, поэтому фактическая поверхность соприкосновения (опорная длина профиля р) значительно меньше расчетной, что вызывает в местах фактического контакта по вершинам неровностей большие давления, часто превышающие предел прочности или предел текучести трущихся металлов, что приводит к срезу, смятию или откалыванию вершин неровностей и вызывает интенсивный начальный износ трущихся поверхностей и увеличение зазора в сопряженной паре деталей.

Увеличение RZ. более оптимальной приводит к более интенсивному зацеплению неровностей, их смятию и скалыванию, как было показано выше.

Уменьшение же RZ менее RZ0 ведет к выдавливанию смазки и возникновению сухого трения, что в конечном итоге приводит к сухому трению, возникновению молекулярного сцепления и заедания плотно соприкасающихся поверхностей сопряженных деталей. Поэтому задача конструктора — назначить оптимальную шероховатость поверхностей сопряженных деталей.

На начальный износ сопряженных деталей подвижных соединений влияют также форма и направление неровностей относительно направления скольжения.

Установлено, что тонкие и многочисленные неровности обеспечивают большую износостойкость, чем крупные большого шага при одинаковом значении RZ.