В современной технике большую роль играют механизмы для передачи вращения, которые обеспечивают связь между ротором двигателя и входным звеном исполнительного механизма. Подавляющее большинство таких механизмов представляют собой зубчатые передачи. Их применяют для передачи вращения и крутящего момента между параллельными, пересекающимися и скрещивающимися осями валов, а также для преобразования вращательного движения в поступательное.

Зубчатые передачи относятся к передачам зацеплением. В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес (рис 2). Меньшее зубчатое колесо принято называть шестерней, а большее – колесом. Термин зубчатое колесо относится как к шестерне, так и к колесу. Параметрам шестерни присваивают индекс 1, а параметрам колеса – 2.

Обычно она ведущая, передает крутящий момент от двигателя.

Зубчатое колесо имеет больший диаметр и в паре ведомое. Оно соединено с рабочим узлом. Например, передает вращение с необходимой скоростью на колеса автомобиля, шпиндель станка. Обычно посредством зубчатой передачи уменьшается количество оборотов и увеличивается мощность. Если в паре деталь, имеющая больший диаметр, ведущая, на выходе шестерня имеет большее количество оборотов, вращается быстрее, но мощность механизма падает. Такие передачи называют понижающими.

Зубчатые передачи служат для преобразования вращательных движений или вращательного движения в поступательное. Это самый распространенный вид механических передач, так как они могут надежно передавать мощность до десятков тысяч кВт при окружных скоростях до 150 м/с.

Достоинства:

1. Высокая надежность работы в широком диапазоне нагрузок и скоростей.

2. Малые габариты.

3. Большая долговечность.

4. Высокий КПД.

5. Сравнительно малые нагрузки на валы и подшипники.

6. Постоянство передаточного числа.

7. Простота обслуживания.

Недостатки:

1. Высокие требования к точности изготовления и монтажа.

2. Шум при больших скоростях.

3. Высокая жесткость не позволяет компенсировать динамические нагрузки.

4. Не возможность бесступенчатого регулирования скорости.

5. Большие осевые нагрузки.

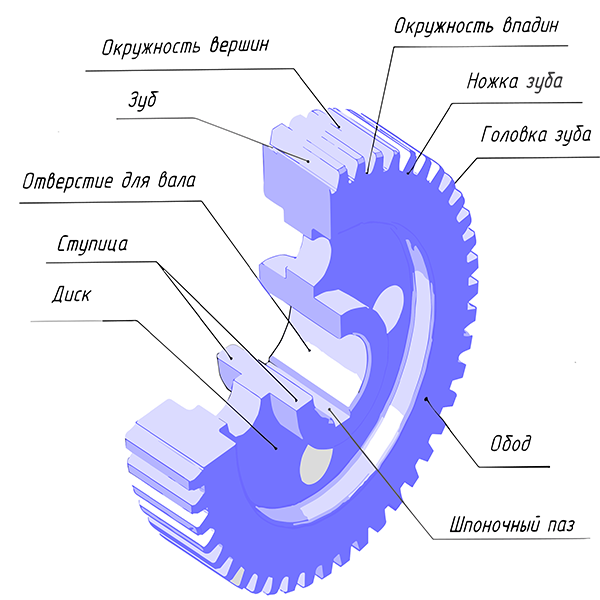

Элементы зубчатого колеса

Основным элементом зубчатого колеса является зуб.

Зуб – выступ на детали для передачи движения за счет взаимодействия с соответствующим выступом или впадиной другой детали.

Часть зубчатого колеса, в которую не входят зубья, называется телом зубчатого колеса.

Часть зубчатого колеса, состоящая из всех его зубьев и некоторой связывающей их части тела, называется зубчатым венцом

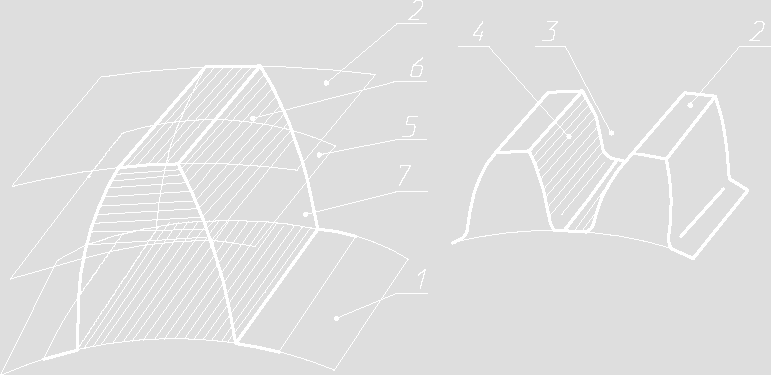

Поверхность впадин – соосная поверхность, отделяющая зубья от тела зубчатого колеса (поз.1, рис.3 , а).

Поверхность вершин – соосная поверхность, ограничивающая зубья со стороны, противоположной телу зубчатого колеса (поз.2, рис. 3, а).

Впадина – пространство между 2-мя соседними зубьями зубчатого колеса, ограниченное поверхностями вершин и. впадин (поз.3, рис.3, б).

Боковая поверхность – поверхность, ограничивающая зуб со стороны впадин (поз.4, рис. 3 б).

Делительная поверхность – соосная поверхность зубчатого колеса, являющаяся базовой для определения элементов зубьев и их размеров (поз.5, рис. 3, а).

Головка зуба – часть зуба, заключенная между поверхностью вершин зубьев колеса и его делительной поверхностью (поз.6, рис. 3, а).

Ножка зуба – часть зуба, заключенная между делительной поверхностью колеса и его поверхностью впадин (поз.7, рис. 3, а).

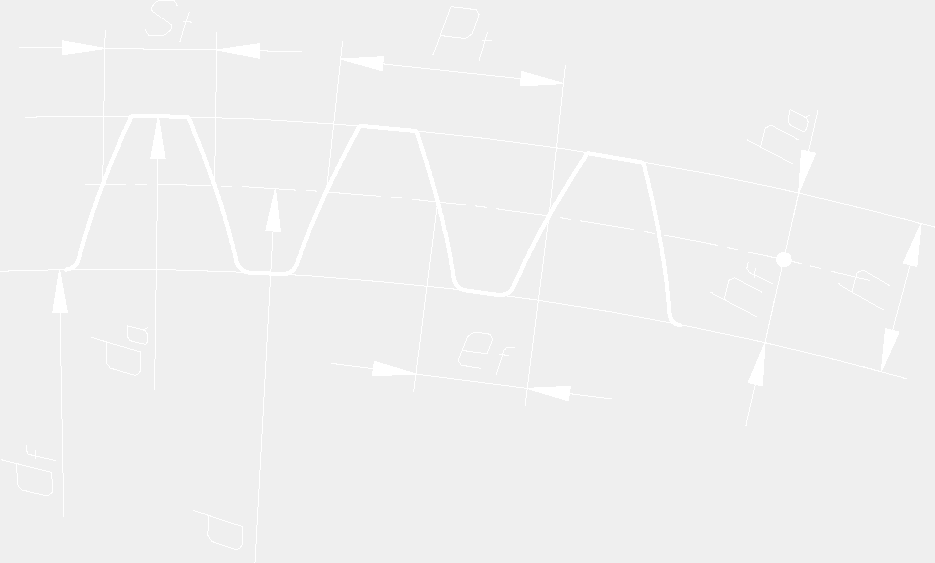

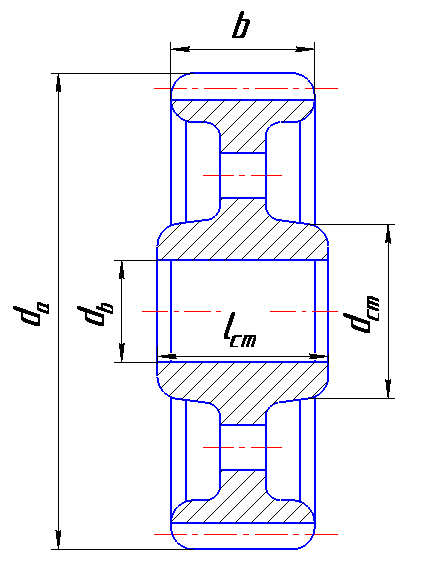

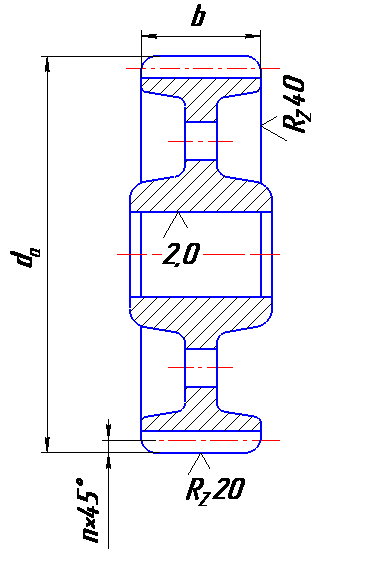

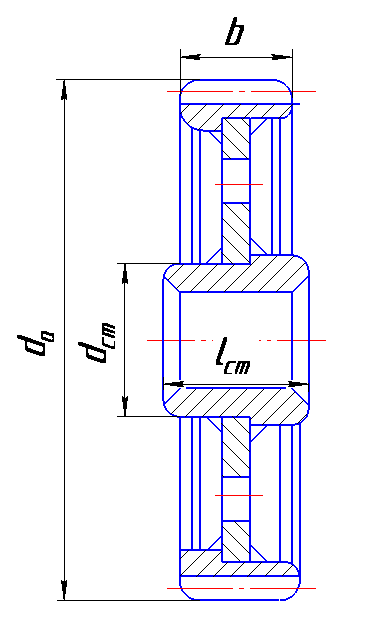

Диаметр зубчатого колеса (d) – диаметр концентрической окружности зубчатого колеса. Различают диаметры делительный (d), вершин зубьев (da), впадин ( df ) и др. (рис. 4).

Шаг зубьев (Pt) – расстояние между одноименными профилями соседних зубьев по дуге делительной окружности колеса (рис. 4).

Толщина зуба (St) – расстояние между разноименными про филями зуба по дуге делительной окружности колеса (рис.4).

Ширина впадины - зубчатого колеса (et) (рис. 4).

Ширина венца (b) – наибольшее расстояние между торцами зубьев колеса по линии, параллельной его оси.

Высота зуба (h) – расстояние между окружностями вершин зубьев и впадин зубчатого колеса (рис. 5).

Высота головки зуба (ha) – расстояние между делительной окружностью колеса и окружностью вершин зубьев (рис. 5).

Высота ножки зуба (hf) – расстояние между делительной ок- ружностью колеса и окружностью впадин (рис. 5).

Основным параметром цилиндрического колеса является модуль модуль (m).

Модуль – линейная величина, в π раз меньше шага зубьев.

m=t/π

Материалы для изготовления зубчатых колес применяются разнообразные. Учитывая, что меньшее зубчатое колесо (шестерня или триб) делает обычно больше оборотов и его зубья тоньше у основания, рекомендуется применять разные материалы для обоих колес: обычно механические характеристики материала шестерни больше, чем у колеса.

Наиболее часто зубчатые колеса изготавливаются из конструкционных сталей марок 35, 40, 45, 50, легированных сталей 20Х, 50Г, 40Х, 45ХН. Применение таких сталей после соответствующей термообработки позволяет получать высокую твердость поверхностей зубьев при большой прочности и вязкости сердцевины. Обычно применяются три вида термической и химико-термической обработки: улучшение до твердости HRC ≤ 35; закалка ТВЧ до HRC ≤ 50, цементация до HRC > 50.

Кроме сталей для изготовления колес применяют бронзы (БрОФ10-1, БрАЖ9-4, БрAM9-2), латуни (ЛС59-1, ЛК80-Зл), сплавы алюминия (Д16Т, Д16М), пластмассы (текстолит ПТК, капрон, полиамид П-68). Бронзовые и пластмассовые колеса обычно работают в паре со стальными.

Существуют следующие способы изготовления зубчатых колес (обработки зубьев):

— литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

— накатка зубьев на заготовке (также без последующей их обработки);

— нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и. т. д. В этом случае форма инструмента повторяет очертания впадины зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием.

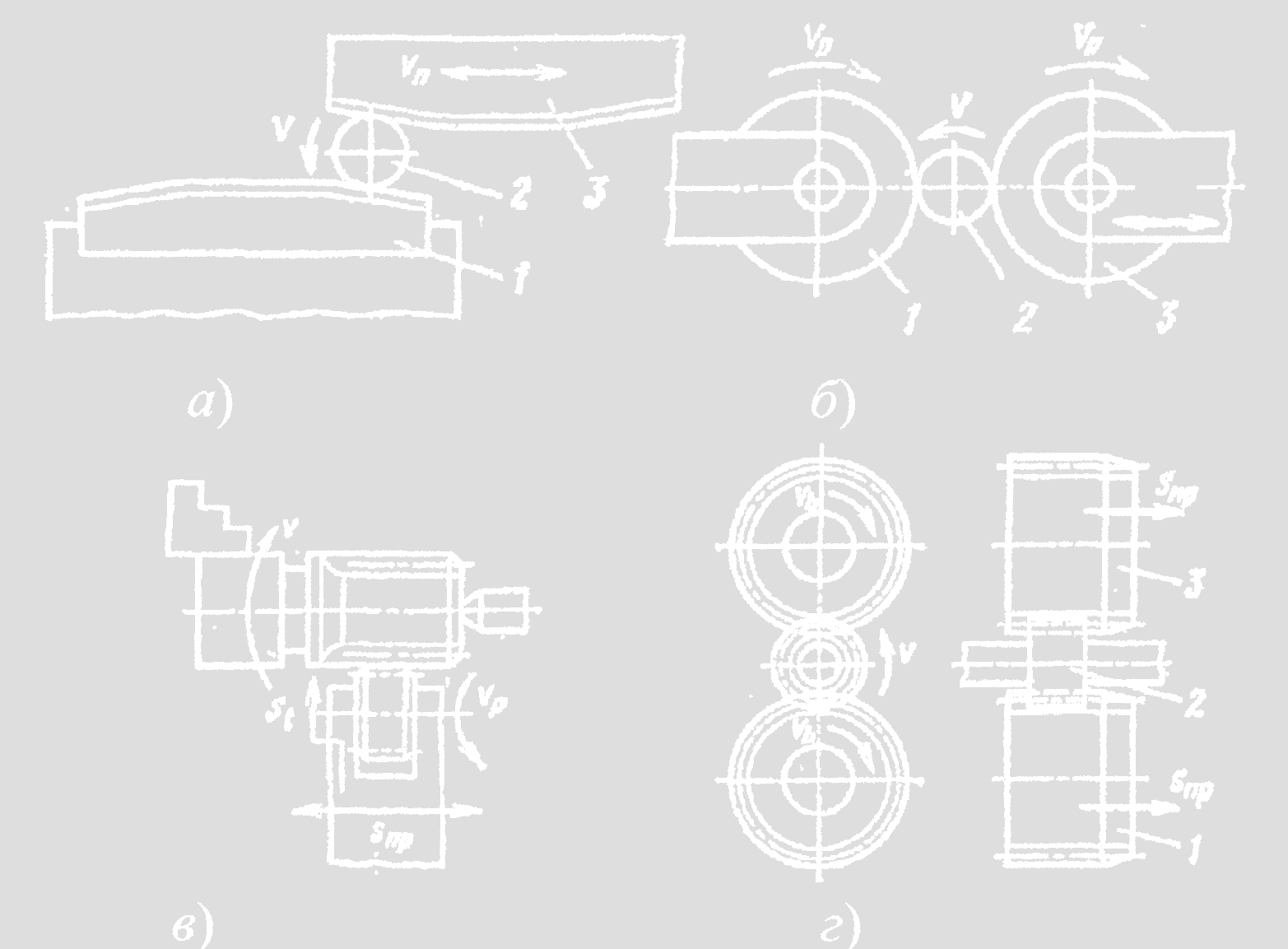

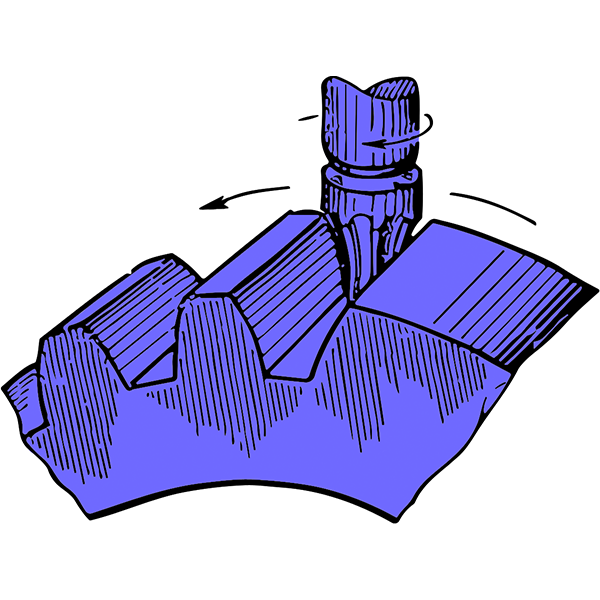

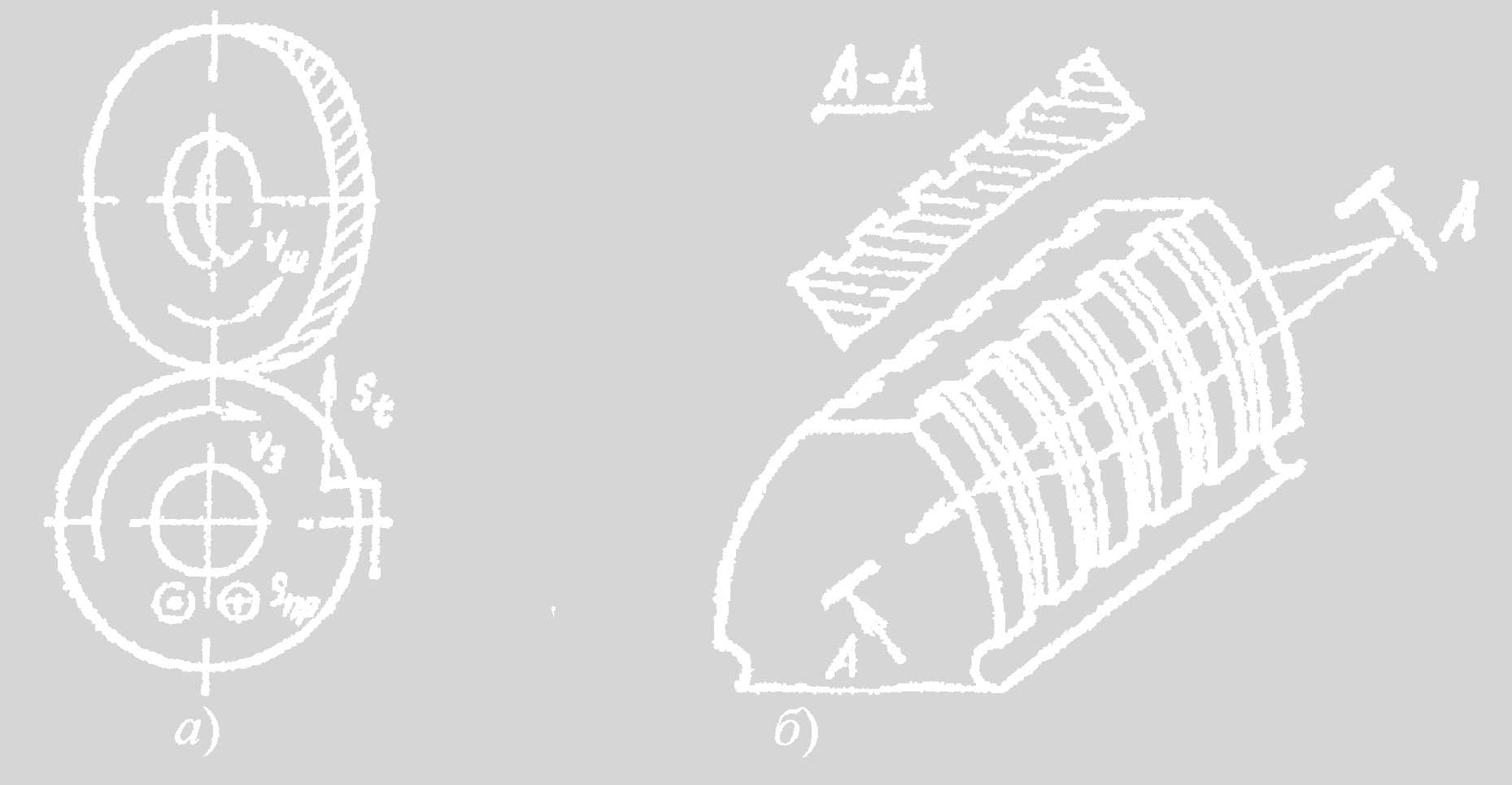

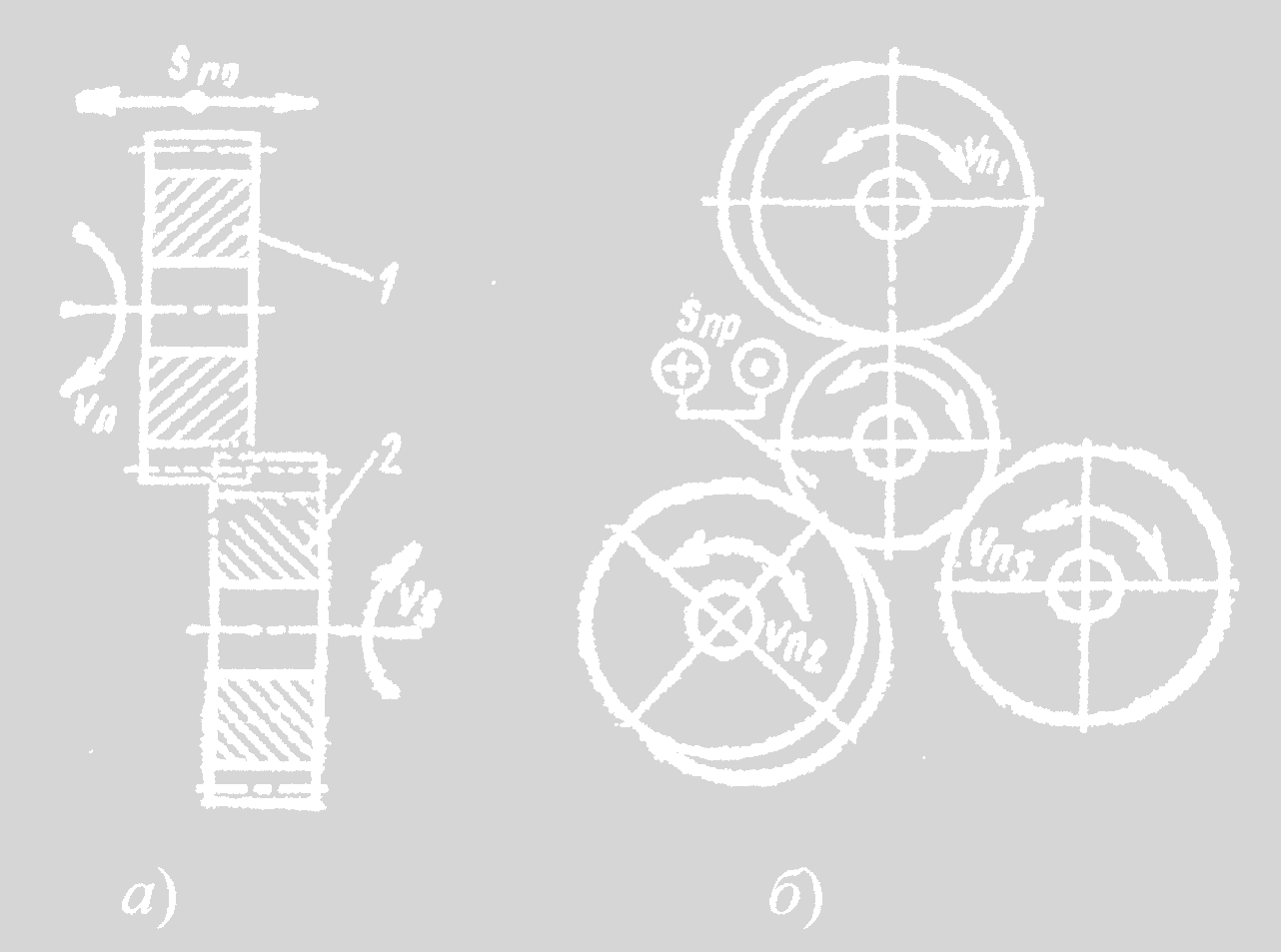

Зубья нарезают, как правило, методами копирования и обкатки. Копирование заключается в прорезании впадин между зубьями с помощью тисковой (рис. 2) или пальцевой (рис. 3) фрезы.

Обработка зубьев по методу обкатки производится инструментами очертаниями, отличными от очертаний нарезаемых зубьев, долбяком (рис.4 — зуб наружного зацепления, рис.5 — зуб внутреннего зацепления), червячной фрезой (рис.6) или инструментальной рейкой (рис.7):

Достоинством метода обкатки (огибания) является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки на станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

Для достижения высокой точности и малой шероховатости поверхности зубьев после нарезания производится их отделка.

Способы отделки зубьев:

— шевингование — выполняется специальным инструментом шевер-шестерней или шевер-рейкой (обкатывая обрабатываемое колесо, шевер отделывает зубья до требуемых точности и шероховатости поверхности);

— притирка — производится с помощью специального чугунного колеса (притира), находящегося в зацеплении с обрабатываемым колесом.

В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (рис.9), кованые или штампованные, изготовленные механической обработкой (рис. 10), сварные (рис.11).

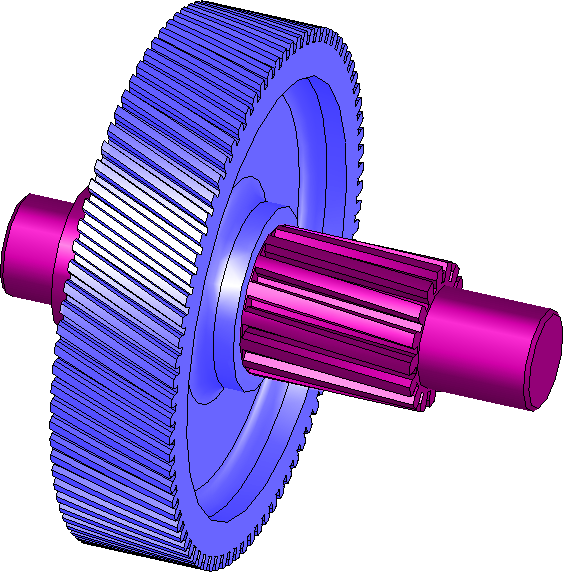

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 12) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после чего насаживается на вал.

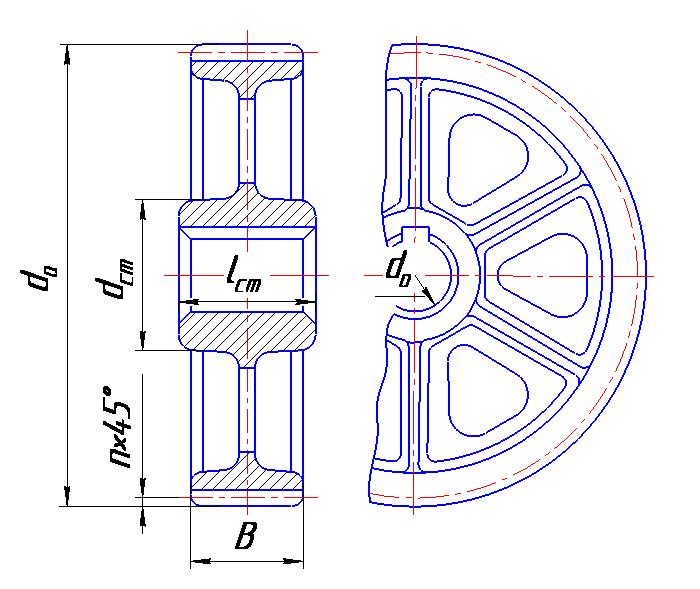

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис.9) или без выточек. Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400-500 мм изготовляют со спицами (рис.13) различного сечения.

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках.

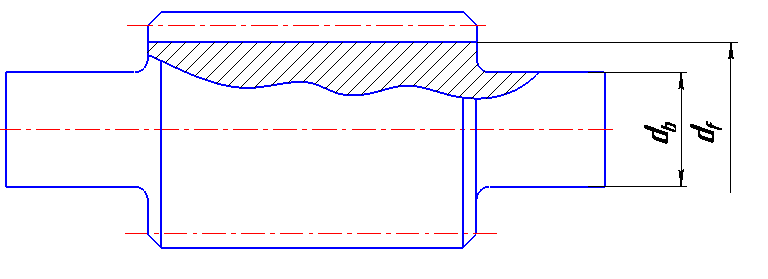

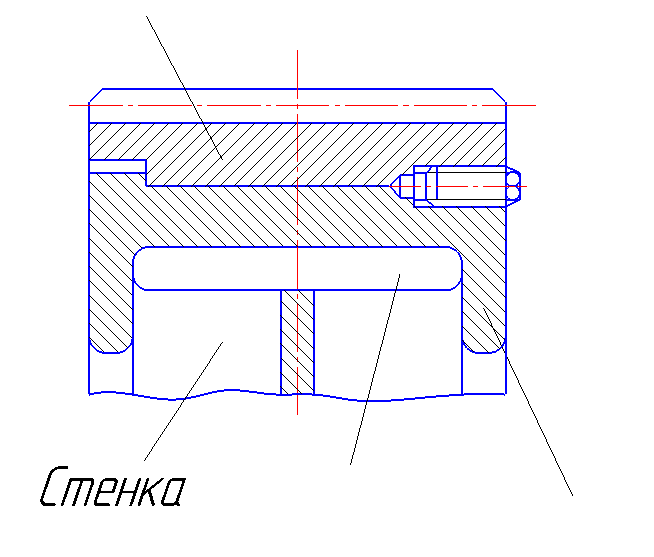

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

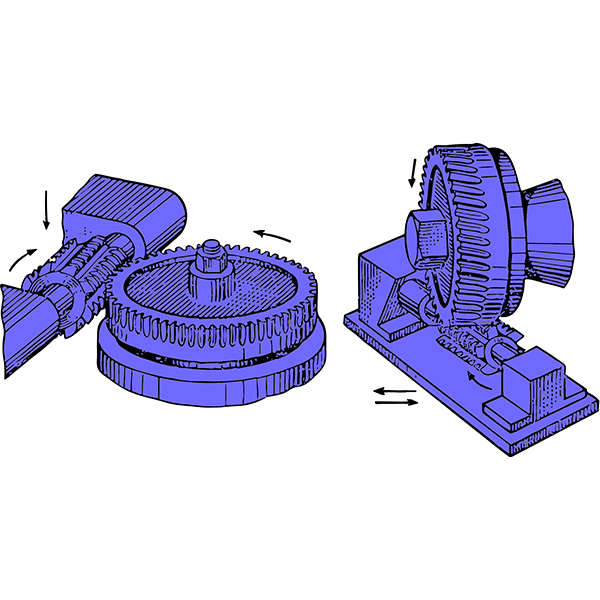

Зубчатые передачи, применяемые в механических системах, разнообразны. Они используются как для понижения, так и для повышения угловой скорости.

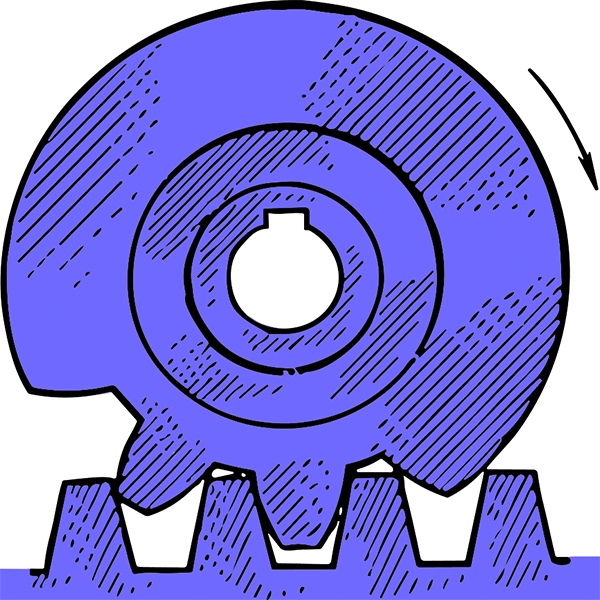

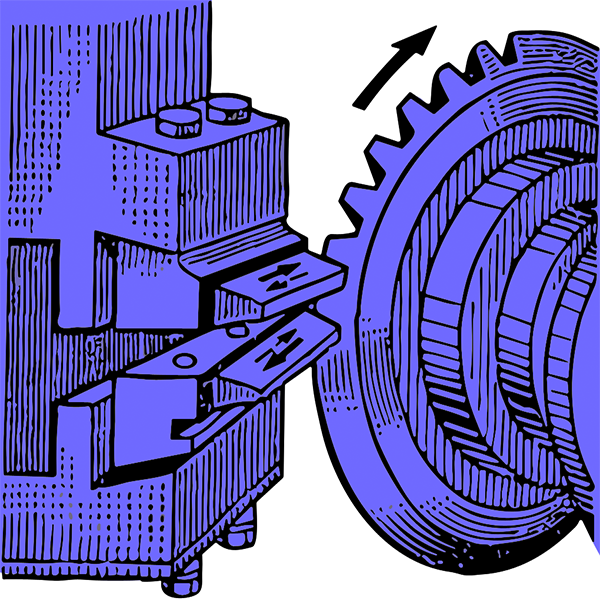

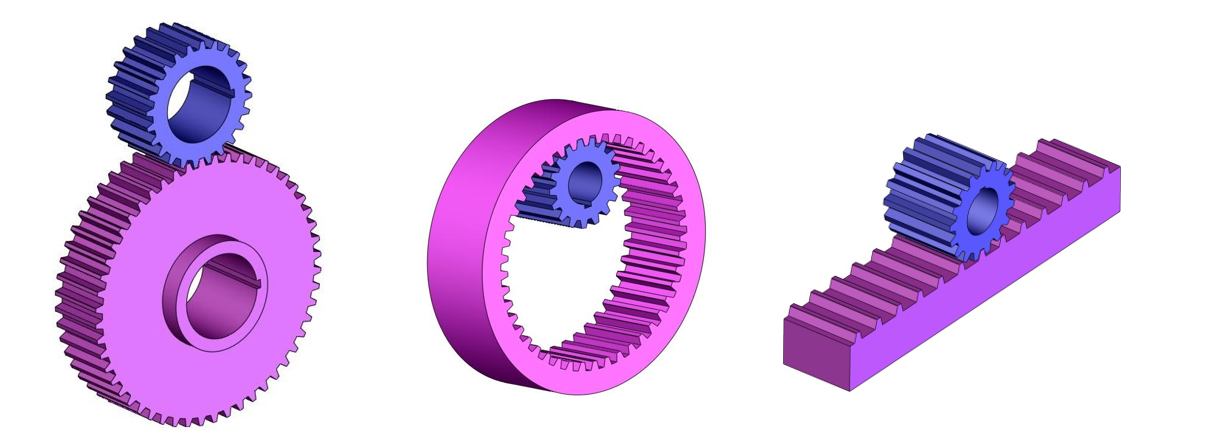

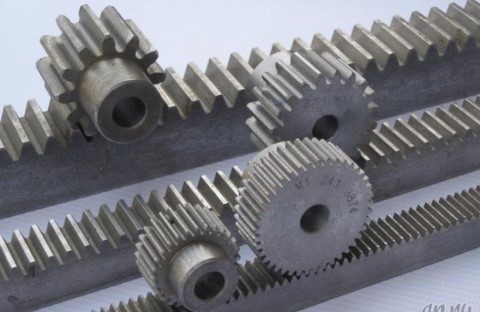

1. Классификация конструкций зубчатых преобразователей группирует передачи по трем признакам: По виду зацепления зубьев. В технических устройствах применяются передачи с внешним (рис. 1, а), с внутренним (рис. .1, б) и с реечным (рис. .1, в) зацеплением.

2. Передачи с внешним зацеплением применяются для преобразования вращательного движения с изменением направления. Внутреннее зацепление применяется в том случае, если требуется преобразовывать вращательное движение с сохранением направления. По сравнению с внешним зацеплением передача имеет меньшие габаритные размеры, бóльший коэффициент перекрытия и повышенную прочность, но более cложна в изготовлении. Реечное зацепление применяется при преобразовании вращательного движения в поступательное и обратно.

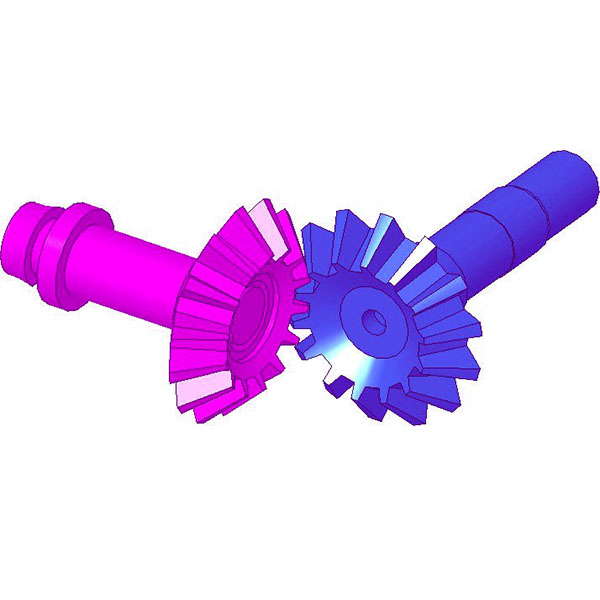

2 По взаимному расположению осей валов различают передачи цилиндрическими колесами с параллельными осями валов (рис. 1, а), коническими колесами с пересекающимися осями (рис. 2), колесами со скрещивающимися осями (рис. 3). Передачи c коническими колесами обладают меньшим передаточным отношением, более сложны в изготовлении и эксплуатации, имеют дополнительные осевые нагрузки. Винтовые колеса работают с повышенным скольжением, быстрее изнашиваются, имеют малую нагрузочную способность. Эти передачи могут обеспечивать различные передаточные отношения при одинаковых диаметрах колес.

3. По расположению зубьев относительно образующей обода колеса различают передачи цилиндрическими колесами с параллельными осями валов (рис. 1, а), коническими колесами с пересекающимися осями (рис. 2), колесами со скрещивающимися осями (рис. 3). Передачи c коническими колесами обладают меньшим передаточным отношением, более сложны в изготовлении и эксплуатации, имеют дополнительные осевые нагрузки. Винтовые колеса работают с повышенным скольжением, быстрее изнашиваются, имеют малую нагрузочную способность. Эти передачи могут обеспечивать различные передаточные отношения при одинаковых диаметрах колес.

Косозубые передачи имеют боль- шую плавность зацепления, меньше шумят, технологически равноценны прямозубым, но в передаче возникают дополнительные осевые нагрузки. Сдвоенная косозубая со встречными наклонами зубьев (шевронная) переда- ча имеет все преимущества косозубой и уравновешенные осевые силы. Но передача несколько сложнее в изготов- лении и монтаже. Криволинейные зубья чаще всего применяются в кони- ческих передачах для повышения нагрузочной способности, плавности

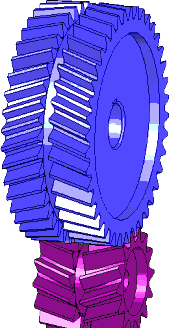

Цилиндрические зубчатые передачи

Один из самых распространенных типов зубчатых колес – цилиндрическая прямозубая шестерня благодаря своей простоте, широкому спектру применения и экономичности. Цилиндрические зубчатые передачи воспринимают и передают радиальные нагрузки и, как правило, используются при низких скоростях вращения, так как они имеют большую шумность на высоких скоростях.

Конические передачи

Конический тип зубчатого колеса относятся к устройству пересекающихся осей/валов, поэтому их соединение осуществляется под вертикальным углом наклона. Их форма коническая, а зубья могут быть как прямыми, так и спиральными для более тихой работы. Хотя угол 90 градусов между пересекающимися осями не является обязательным, они, как правило, встречаются в таком исполнении и имеют одинаковое количество зубьев, так что скорость вращения между ними одинакова. Этот тип конических зубчатых колес называется митровой передачей и используется в тех случаях, когда изменение скорости не требуется. Любой другой угол и разность числа зубьев называется просто конической передачей.

Гипоидные передачи

Гипоидные зубчатые колеса очень похожи на конические со спиральным расположением зубьев, главное отличие заключается в том, что их оси вращения не совпадают. Как следствие, конструкция зубьев, должна быть очень тщательно рассчитана по их углу наклона. Обычно они используются в тех случаях, когда требуется снижение или повышение скорости, поэтому их часто можно встретить в автомобильных трансмиссиях, которые допускают более компактную конструкцию.

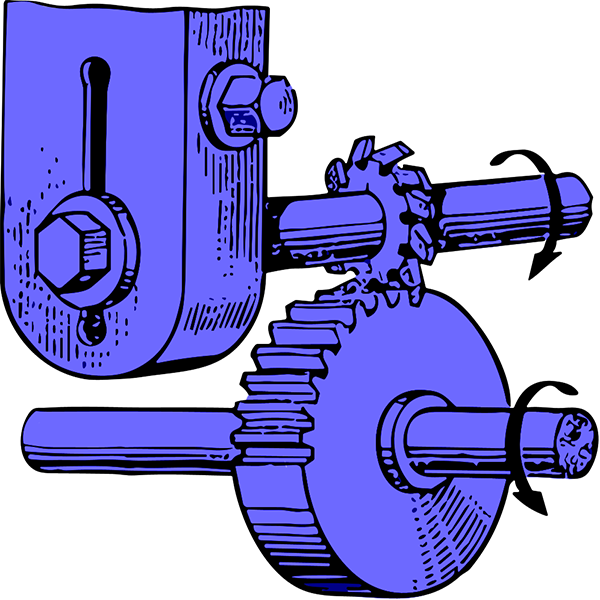

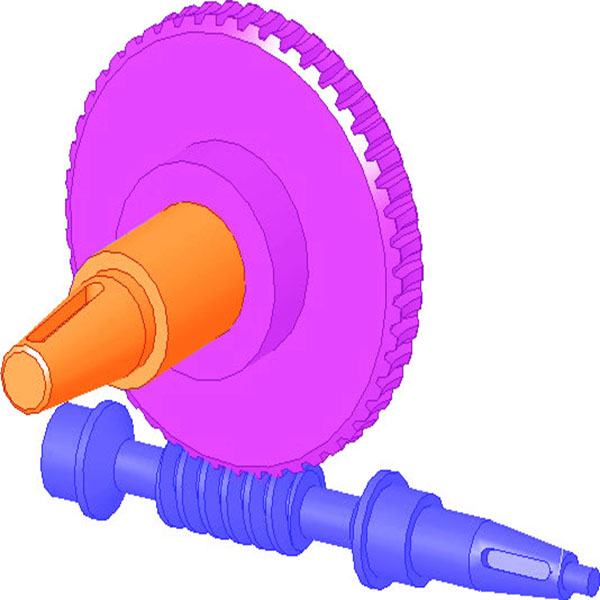

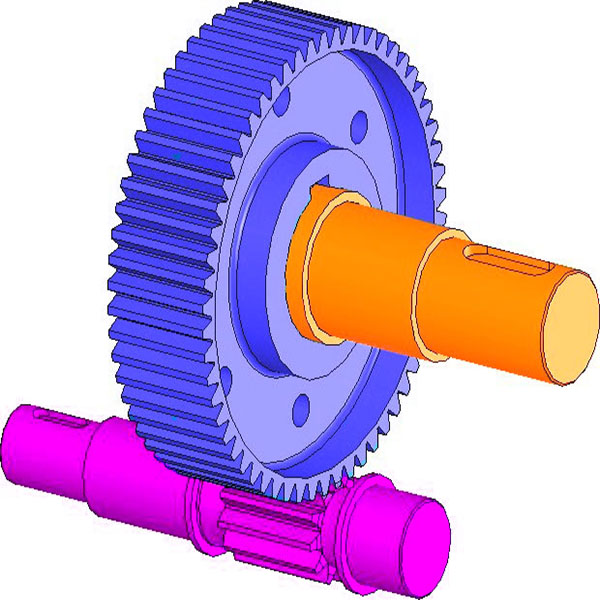

Червячные зубчатые передачи

Червячные передачи – это тип передачи, состоящий из цилиндрического зубчатого колеса, которое похоже на коническую шестерню. При этом она также включает в себя вал зубчатой передачи (червячный вал), которая имеет винтовую резьбу, расположенную в параллельной плоскости, но при осевом вращении 90 градусов по отношению к первому элементу. Благодаря плотному соединению двух элементов, червячные зубчатые колеса работают бесшумно и не вызывает вибраций. Чаще всего червячная передача применяется там, где решающими характеристиками являются частота вращения, фиксация и точность. Типичным примером такого типа зубчатых передач являются ключи настройки в струнных музыкальных инструментах.

Реечные зубчатые передачи

Они являются цилиндрическими зубчатыми колесами, соединенной с прямой зубчатой рейкой, при этом один из ее элементов стабильно фиксируется в нужном положении, а другой движется влево и вправо, подобно червячной передаче. Типичным применением зубчатой рейки и зубчатого колеса является рулевое колесо, на котором фиксируется положение цилиндрической зубчатой шестеренки, а рейка перемещается в одну из сторон, после чего стяжные стержни и рулевой рычаг поворачиваются для поворота колес. Поскольку скорость вращения зубчатой рейки и зубчатого колеса очень низкая, зубы не нужно наклонять или закручивать, и они не издают никаких звуков или вибраций.

Зубчато-ременная передача является гибридной моделью, где в паре с зубчатым колесом работает ремень. Тип такой передачи обладает некоторыми преимуществами, такими как: низкий шум работы, отсутствием проскальзывания ремня, стабильность в работе на больших оборотах.

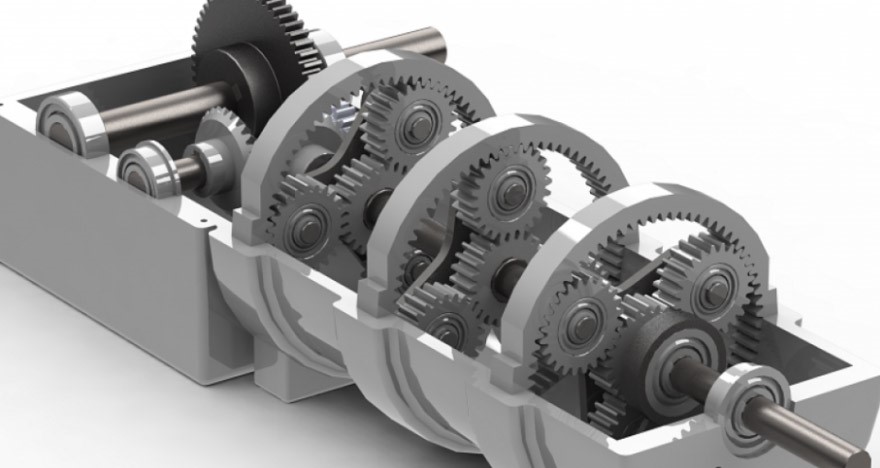

Планетарные передачи

В таком механизме ось колеса подвижна и может перемещаться. То есть, шестерни не крутятся одновременно, а более мелкое бежит по крупному. При этом ось также должна двигаться по траектории круга, постоянно изменяя свое положение. Планетарная передача отличается небольшим весом и размерами. Но стоит отметить, что даже с небольшими габаритами планетарные шестерни дают высокое передаточное число, а так же обладают низким уровнем шума при работе.

В наше время уже есть много вариаций планетарных передач которые отличаются типом и разным расположением зубчатых колес. Зубчатые косела такого типа находят свое применение в машиностроении, в самолетной технике и различном станочном, металлорежущем оборудовании.

Передаточное число - это параметр один из множества в зубчатой передаче (шестеренках). Определяется как соотношением числа зубьев одной шестерни к числу зубьев второй шестерни.

Вот пример классической зубчатой передачи с передаточным числом 1:1,5.

Как ясно из описания передаточного числа, то и формула довольно простая это: передаточное число = большее число зубьев одной шестерни / меньшее количество зубьев второй шестерни. В машиностроении передаточное отношение является показателем отношения частоты вращения двух или более сцепленных шестерен. Как правило, когда мы имеем дело с двумя шестернями, и ведущая шестерня (получающая поворачивающую силу непосредственно от двигателя) больше ведомой шестерни, то последняя вращается быстрее (и наоборот).

Формула для вычисления: передаточное отношение = Z2/ Z1, где Z1 — количество зубьев первой шестерни, Z2 — количество зубьев второй шестерни

Для чего надо передаточное число?

Передаточное число нужно для изменения:

Примеры.

Далее я буду приводить примеры, а перед этим стоит отметить что всегда в зубчатой передаче есть ведущая шестерня и ведомая, а так же могут быть промежуточные шестерни.

Давайте для первого примера примера возьмем две шестерни у первой будет 33 зуба, а у второй 15 зубов. Тем самым 33/15= 2,2 это и есть передаточное число. а теперь посмотрим изображение ниже.

Как мы можем увидеть что когда синяя шестерня делает один оборот то красная шестерня за это время делает 2,2 оборота. Это и есть передаточное число наглядно.

Так же красная шестерня вращается в 2.2 раза быстрее синей.

Сейчас крутящего момента не буду касаться. А вместо этого давайте добавим ещё паре шестерен. Внимательный читатель думаю уже заметил что на данной паре шестерен к синей жёстко закреплена красная шестерня. Это и будет первая шестерня из добавленных у которой также 15 зубов, а вторая будет 33 зуба, и мы получим 33/15=2,2. То есть у добавленных нами шестерен точно такое же передаточное число, но нам надо узнать передаточное число между первой красной шестеренкой и второй синей. для этого нам надо передаточное число первой пары сложить с передаточным числом второй пары тем самым мы получим 2,2+2,2 = 4,4 ((33/15)+(33/15)=4,4), это и будет передаточное число всего редуктора.

Но понятнее будет по GIF изображению ниже.

А теперь поговорим о том какая шестерня является ведущей а какая ведомой.

Допустим первая красная шестерня у нас ведущая, следовательно первая синая и вторая красная у нас промежуточные, а вторая синая ведомая шестерня. И в таком случае у нас получился понижающий редуктор так как для того чтобы ведомая шестерня сделал один полный оборот ведущей шестерни надо сделать 4,4 оборота.А если мы их поменяем местами то есть ведущая у нас будет вторая синяя шестерня а ведомая первая красная, то мы получим повышающий редуктор на те же 4,4 оборота.

В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (рис. 1), кованые или штампованные, изготовленные механической обработкой (рис. 2), сварные (рис. 3).

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 4) называют валом-шестерней. В ос-тальных случаях зубчатое колесо выполняется отдельно, после чего наса-живается на вал.

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис. 1) или без выточек. Чаще всего эти колеса изготовляют из поко¬вок. Колеса диаметром более 400-500 мм изготовляют со спицами (рис. 5) различного сечения.

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависи-мости от их конструкции приведены в специальных справочниках.

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 6). В этом слу¬чае зубчатый венец колеса изготовляют из качественной стали, а централь¬ную часть делают из менее дорогого материала (например, чугуна).

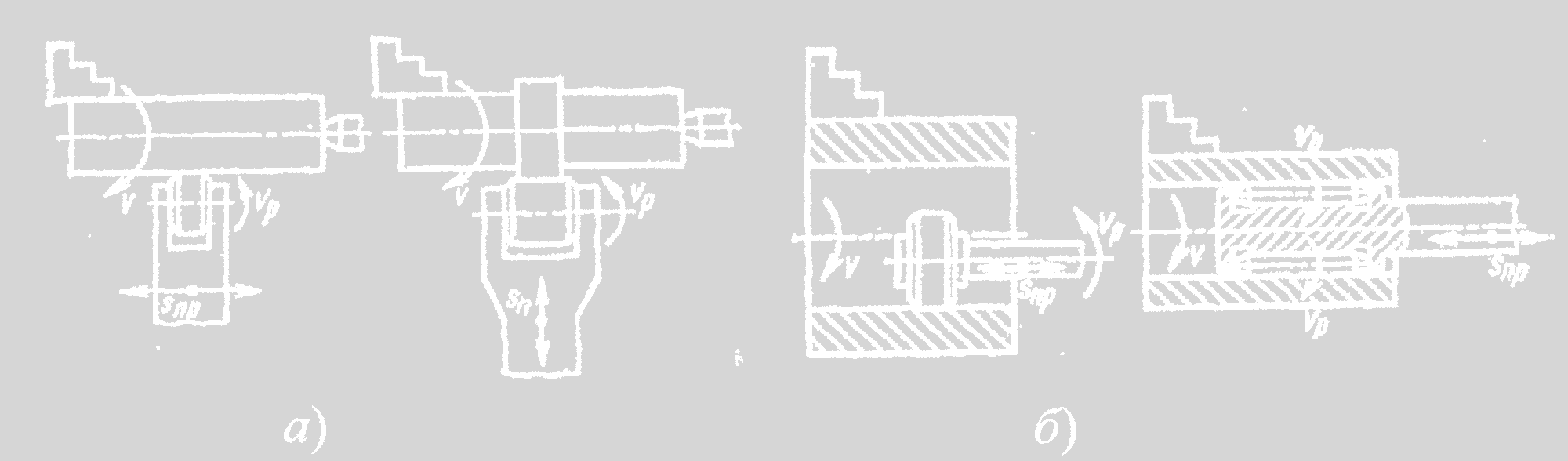

1) Шевингование - процесс обкатки зубьев колес специальным инструментом - шевером (Рис. 1а). Шевер - стальное закаленное зубчатое колесо с мелкими канавками на поверхности зубьев (Рис. 1б). Обработка состоит в срезании (соскабливании) с поверх¬ности зубьев очень тонких волосообразных стружек, благодаря чему зубчатые колеса становятся более точными.

2) Обкатка - процесс уменьшения шероховатости зубьев и исправления погрешностей формы зуба тремя закаленными образ¬цовыми зубчатыми колесами, которые обжимают обрабатываемое колесо и вращаются с ним в зацеплении. Обкатка происходит с периодической сменой направления вращения колеса.

3) Зубошлифование может осуществляться методами копиро-вания и обкатки (Рис. 2).

Зубошлифование методом копирования соответствует зубонарезанию дисковой модульной фрезой, т.е. профиль шлифкруга затачивают по форме впадины зуба и обрабатывают последовательно по одному зубу.

Зубошлифование обкаткой может выполняться:

- дисковым кругом, заточенным в форме воображаемой рейки;

- тарельчатыми кругами и др.

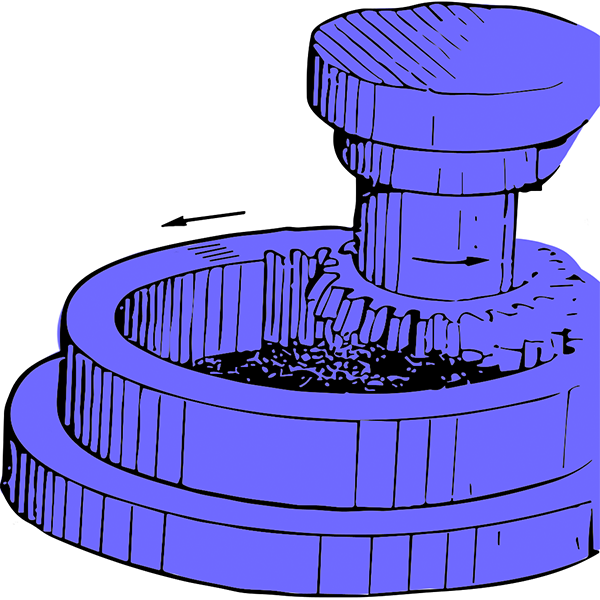

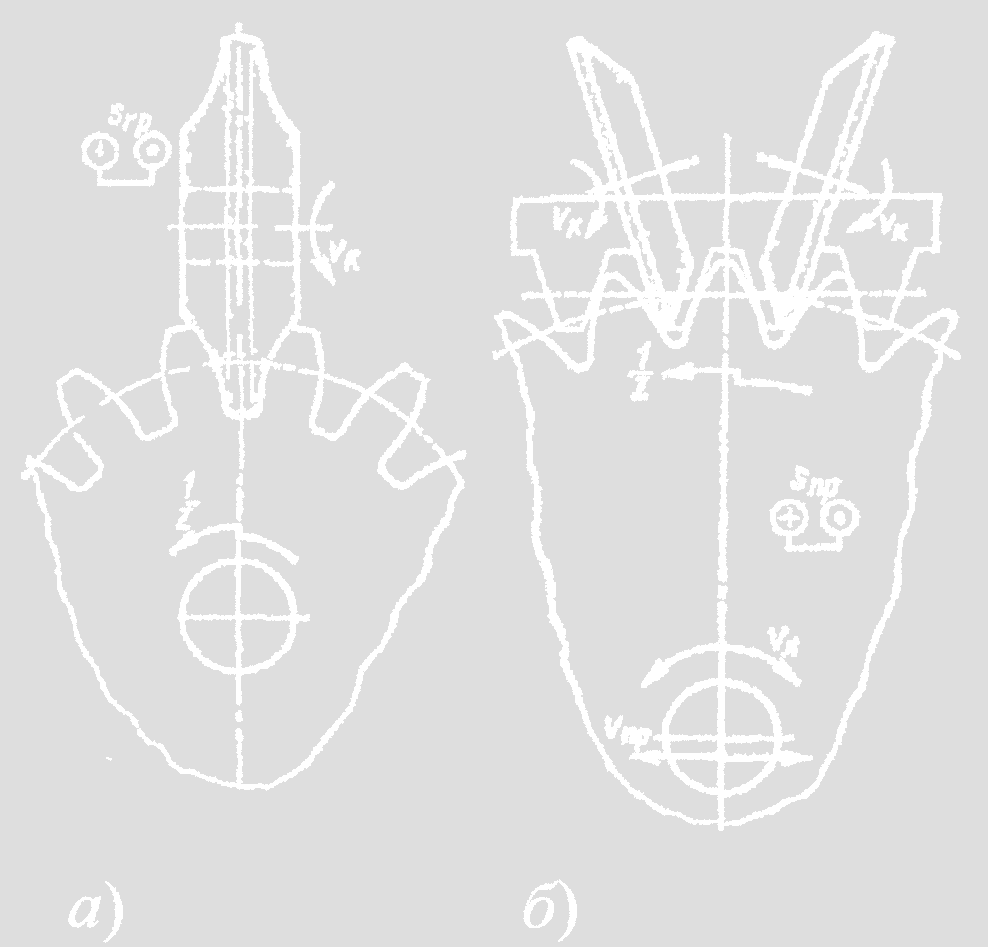

4) Зубопритирка осуществляется притирами (образцовыми колесами из серого чугуна). Между зубьями притира и обрабаты¬ваемого колеса вводится мелкозернистая абразивная паста, зерна которой внедряются в более мягкую поверхность притира. При скольжении зерна абразива снимают мельчайшие стружки с поверх¬ности обрабатываемых зубьев, исправляя погрешности зубьев и уменьшая шероховатость их поверхностей (Рис. 3).

Наиболее распространен метод притирки тремя притирами (Рис. 3), при этом оси дух притиров скрещиваются с осью колеса, а ось третьего параллельна оси колеса. Обрабатываемое колесо по¬лучает реверсируемое вращение, приводя в движение притиры, и возвратно-поступательно перемещается вдоль своей оси.

Обработка методами пластического деформирования

Методы обработки пластическим деформированием основаны на использовании пластических свойств металлов. Обработка ме¬тодами пластической деформации сопровождается упрочнением по¬верхности и отсутствием стружкообразования.

Такими методами обработки являются:

- обкатывание и раскатывание

- выглаживание и калибрование

- вибронакатывание

- накатывание

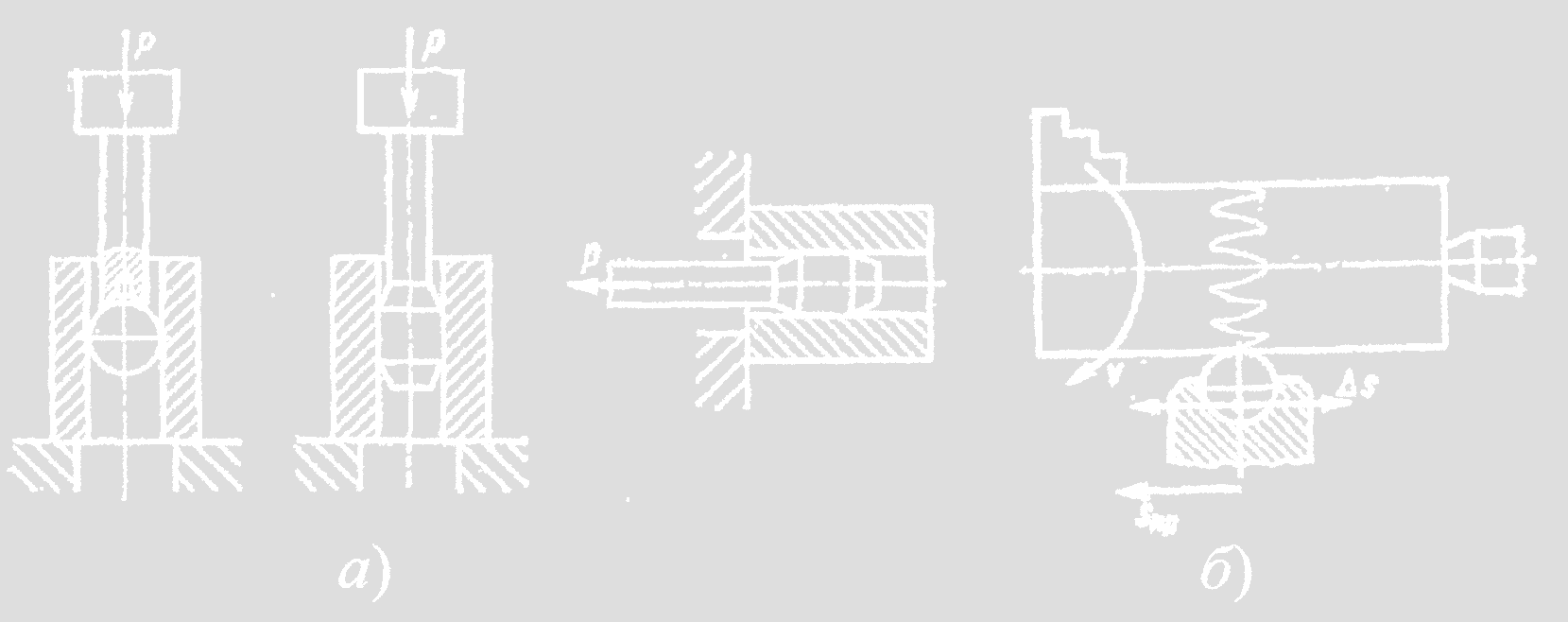

1) Обкатывание и раскатывание применяют для отделки и упрочнения цилиндрических, конических, плоских и фасонных наружных и внутренних поверхностей (Рис. 4).

Инструментами служат ролики и шарики, которые прижима¬ются к обрабатываемой поверхности и перемещаются вдоль оси вращающейся заготовки.

2) Выглаживание выполняется невращающимся подпружиненым инструментом (алмазным или эльборовым выглаживателем), который скользит по поверхности и приминает микронеровности, оставшиеся после предыдущей обработки резанием. Движения за¬готовки и инструмента аналогичны движениям при обтачивании.

3) Калибрование применяют для обработки отверстий. При калибровании (Рис. 5а) жесткий инструмент (шарик или дорн) с натягом перемещается в отверстии, при этом размер инструмента в поперечнике несколько выше, чем у отверстия. Перемещаясь инструмент сглаживает микронеровности, исправляет погрешности и упрочняет поверхность.

4) Вибронакатыванием выдавливают еле заметные канавки для удержания смазки на трущихся поверхностях. Инструменту (шарику или алмазной сфере) кроме продольной подачи придают осциллиру¬ющие движения для получения волнообразного рисунка (Рис. 5б).

5) Накатывание используют для получения резьб с мелким шагом, валов с мелкими шлицами, мелкомодульных зубчатых колес (Рис. 6).

Накатыванием наносят рифления, маркировочные клейма и знаки.