Разметкой называется операция нанесения на поверхность заготовки точек и линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке.

Разметочные линии (риски) могут быть контурными, контрольными или вспомогательными.

Контурными называют риски, которые определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки, если исчезнут контурные линии.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Риски получают путем царапания поверхности металла или специального покрытия размечаемых поверхностей (мелового, слоя меди, осевшего из раствора медного купороса, слоя лака или краски).

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и максимальной экономии материалов.

Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве необходимость в разметке заготовок обычно отпадает благодаря использованию специальных приспособлений — кондукторов, упоров, ограничителей и т. д.

Разметку подразделяют на:

- линейную (одномерную);

- плоскостную (двумерную);

- пространственную или объемную (трехмерную).

Линейную разметку применяют при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т. д., т. е. тогда, когда границы, например, разрезания или изгиба указывают только одним размером — длиной.

Плоскостную разметку применяют обычно при обработке деталей, изготовляемых из листового металла. Нанесение рисок производится только на одной плоскости. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей.

Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

При выполнении указанных видов разметки применяется разнообразный контрольно-измерительный и разметочный инструмент.

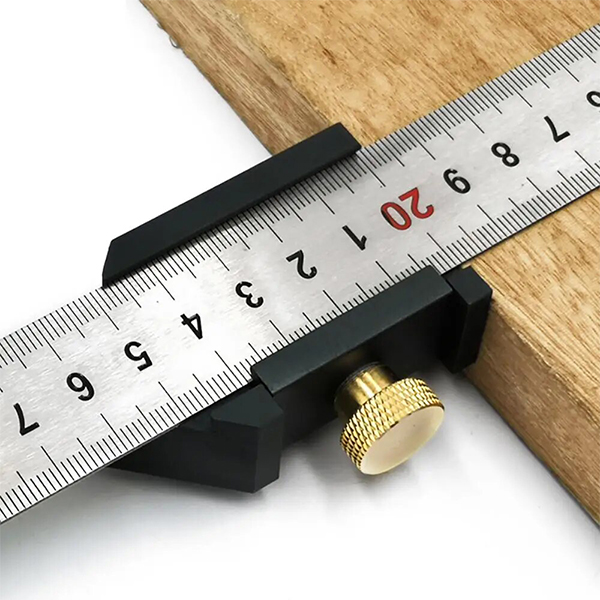

Контрольно-измерительный инструмент. К нему относятся измерительные металлические линейки, угольники, угломеры, штанген-инструменты.

К специальному разметочному инструменту относят чертилки, кернеры, разметочные циркули, рейсмусы.

Кроме этих инструментов, при разметке используют молотки, разметочные плиты и различные вспомогательные приспособления: подкладки, домкраты и т. д.

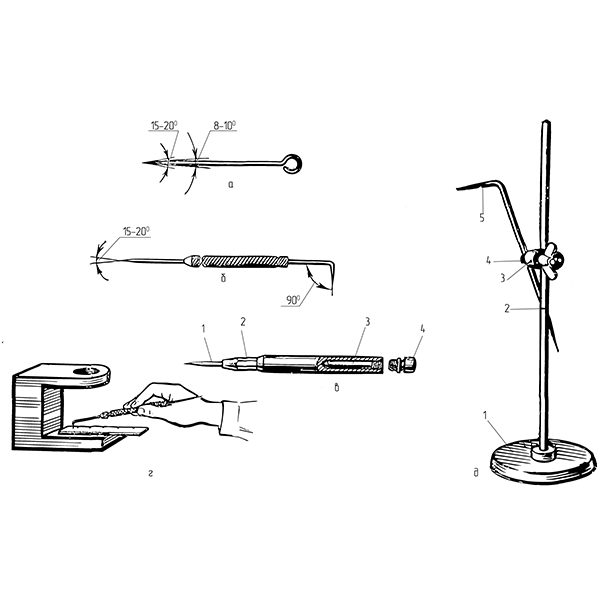

Чертилки (рис. 1) служат для нанесения линий (рисок) на размечаемую поверхность заготовки. В практике широко используются три вида чертилок: круглая (рис. 1, а), с отогнутым концом (рис.1, б) и со вставной иглой (рис.1, в).

Принцип работы чертилок заключается в том, что на поверхность детали накладывается линейка и чертилкой нацарапывается риска.

Изготовляют чертилки обычно из инструментальной стали У10 или У12.

Инструменты для нанесения рисок:

Разметочные (слесарные) циркули используют для разметки окружностей и дуг, деления окружностей и отрезков на части и других геометрических построений при разметке заготовок. Их применяют также для переноса размеров с измерительной линейки на заготовку. По устройству они аналогичны чертежным циркулям-измерителям.

Разметочные циркули бывают в основном двух видов: простые и пружинные. Отличительной особенностью пружинных циркулей является то, что ножки циркуля сжимаются под действием пружины, а разжим осуществляется с помощью винта и гайки. Ножки циркуля могут быть цельными или со вставными иглами.

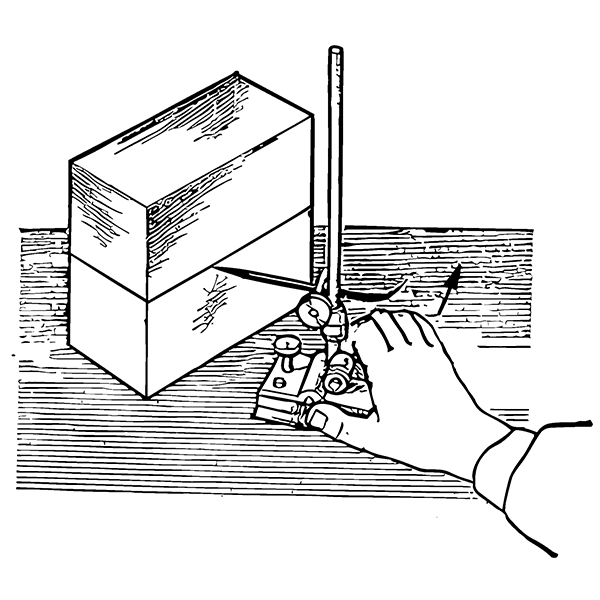

Одним из основных инструментов для пространственной разметки является рейсмус. Он служит для нанесения параллельных рисок и для проверки установки деталей на разметочной плите.

Рейсмус (см. рис. 1, д) представляет собой чертилку 5, закрепленную на стойке 2 при помощи хомутика 3 и винта 4. Хомутик передвигается на стойке и закрепляется в любом положении. Чертилка проходит через отверстие винта 4 и может устанавливаться с любым наклоном. Винт при этом закрепляется гайкой-барашком. Стойка рейсмуса укреплена на массивной подставке 1.

Плоскостную и особенно пространственную разметки заготовок производят на разметочных плитах.

Разметочная плита — это чугунная отливка, поверхность и боковые грани которой очень точно обработаны. На рабочей поверхности больших плит делают продольные и поперечные канавки глубиной 2—3 мм и шириной 1—2 мм, которые образуют квадраты со стороной 200 или 250 мм. Это облегчает установку на плите различных приспособлений. В учебных мастерских используют, как правило, малые плиты размером 100 X 200, 200 X 200 или 200 X 300 мм. Их устанавливают непосредственно на верстаках.

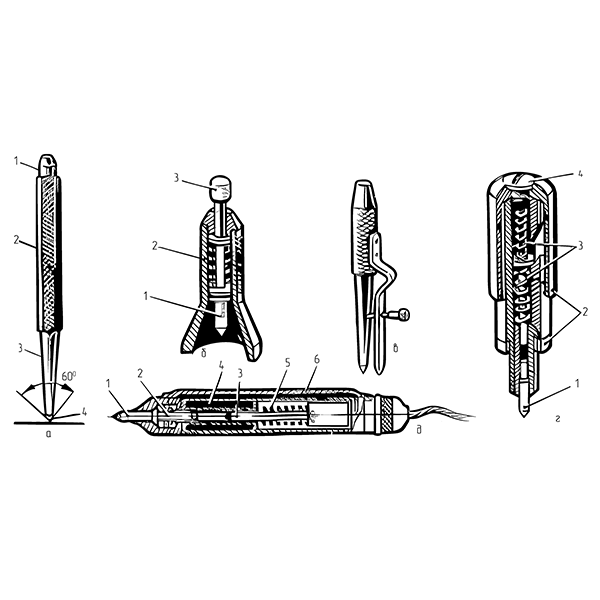

Кернеры (рис. 2) применяют для нанесения углублений (кернов) на предварительно размеченных линиях. Это делается для того, чтобы линии были отчетливо видны и не стирались в процессе обработки деталей, кроме того кернение производят для последующего сверления, чтобы сверло точно встало на размеченное место.

Изготовляют кернеры из инструментальной углеродистой стали. Рабочую (острие) и ударную части подвергают термообработке.

Кернеры подразделяют на:

- обыкновенные,

- специальные;

- механические (пружинные);

- электрические.

Обыкновенный кернер (рис. 2, а) — это стальной стержень длиной 100, 125 или 160 мм и диаметром 8, 10, 12 мм. Его ударная часть (боек) имеет сферическую поверхность. Острие кернера затачивается на шлифовальном круге под углом 60°. При более точных разметках угол заострения кернера может быть 30—45°, а для разметки центров будущих отверстий — 75°.

К специальным кернерам относят кернер колокол (центроискатель) (рис. 2, б) для разметки центровочных отверстий заготовок, подлежащих дальнейшей, например токарной, обработке, и кернер-циркуль (рис. 2, в) для накернивания дуг небольшого диаметра.

Механический (пружинный) кернер (рис. 2, г) применяют для точной разметки тонких и ответственных деталей. Его принцип действия основан на сжатии и мгновенном освобождении пружины.

Специальные, механические и электрические кернеры значительно облегчают труд и повышают его производительность.

Техника разметки. Прежде чем приступить к разметке, заготовку тщательно осматривают, проверяя, нет ли на ней раковин, трещин или других дефектов. Определяют возможность изготовления из нее детали требуемых размеров и качества.

После этого поверхности заготовки, подлежащие разметке, обычно окрашивают меловой краской или раствором медного купороса, быстросохнущими лаками и красками. Окраска поверхностей делает более четко видимыми разметочные риски.

Меловой раствор готовят из порошка мела, разведенного в воде, с добавлением небольшого количества льняного масла и столярного клея. Для получения раствора медного купороса берут три чайные ложки купороса на стакан воды.

Меловым раствором покрывают черные необработанные поверхности. Раствором медного купороса окрашивают только стальные и чугунные заготовки с небольшими предварительно обработанными поверхностями. Разметочные риски хорошо наносятся на тонкий слой меди, который осаждается на поверхность заготовки после покрытия ее медным купоросом.

Быстросохнущие лаки и краски применяют для покрытия больших обработанных поверхностей стальных и чугунных отливок.

Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашиваются.

Затем определяются базы для разметки, т. е. те линии или поверхности, от которых откладываются размеры для нанесения остальных линий разметки. Базы выбирают с учетом конструктивных особенностей детали и условий ее работы в составе целого изделия.

При плоскостной разметке за базы принимают наружные обработанные кромки заготовок, оси симметрии и центровые линии, которые наносят в первую очередь.

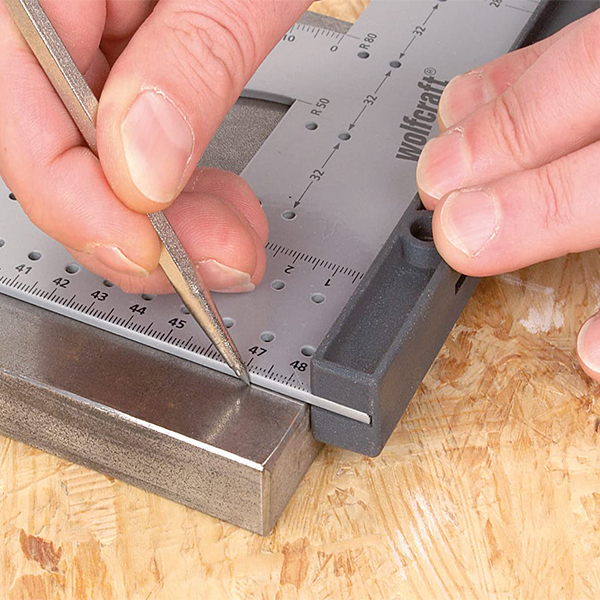

Определив базовую линию, на поверхность заготовки чертилкой с помощью линейки или угольника наносят остальные линии разметки.

Разметочные линии наносят в такой последовательности: сначала проводят горизонтальные, затем вертикальные, после чего наклонные и последними окружности, дуги и закругления. Вычерчивание дуг в последнюю очередь дает возможность проконтролировать точность расположения прямых линий: если они нанесены точно, дуга замкнет их и сопряжения получатся плавными. Линии окружностей и дуг проводят разметочным циркулем.

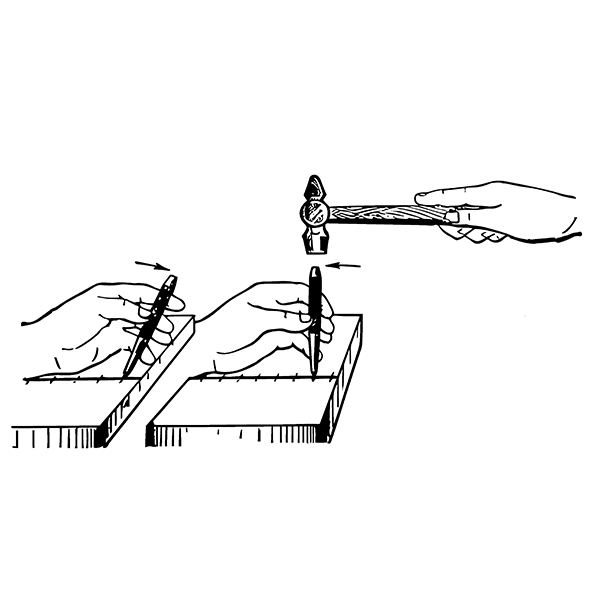

Линии, по которым будет вестись обработка, накернивают. Острие кернера ставится точно на риску с небольшим наклоном от себя. Перед нанесением удара по бойку кернера он переводится в вертикальное положение рис.3.

Для накернивания используют молотки небольших размеров массой 100—150г. Расстояния между кернами могут быть различными (от 5 до 150 мм) в зависимости от формы риски и размеров детали. На прямых линиях керны ставятся реже, а на кривых и ломаных — чаще.

При пространственной разметке базами служат обработанные поверхности, а при их отсутствии — те поверхности, которые не подлежат дальнейшей обработке. Перед разметкой заготовку устанавливают базовой поверхностью на разметочную плиту. Рейсмусом наносят все разметочные линии, параллельные плоскости плиты (рис. 4), а при помощи угольника — вертикальные линии. Затем наносят остальные линии разметки (окружности, дуги и т. д.) и накернивают контурные риски и центры отверстий и закруглений.

При изготовлении больших партий одинаковых деталей применяют разметку по шаблонам. Целесообразность ее применения заключается в том, что трудоемкая и требующая много времени разметка по чертежу выполняется только один раз при изготовлении шаблона. Все последующие операции разметки заготовок представляют собой копирование очертаний шаблона. Кроме этого, изготовленные шаблоны могут использоваться для контроля детали после обработки заготовки.

Шаблоны изготовляют из листового материала толщиной 1,5— 3 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут размечаться и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку заготовок.

Основным возможным видом брака при разметке является несоответствие размеров размеченной заготовки данным чертежа. Причиной этому могут быть неточность измерительного инструмента, неточность установки заготовки на плите или невнимательность работающего.

При выполнении разметочных работ необходимо соблюдать общие правила безопасной работы. Быть внимательным и аккуратным. Работать только исправным и хорошо налаженным инструментом. Во время работы на свободные (не используемые) остро заточенные концы чертилок надевать предохранительные пробки или специальные колпачки.

Рабочее место – часть производственной площади цеха, участка или мастерской, которая закрепляется за определенным работником

для выполнения определенного вида работ и должна быть оснащена оборудованием, приспособлениями, инструментами и материалами, необходимыми для их проведения.

При работе в слесарной мастерской необходима правильная организация рабочего места, которая улучшает условия труда и снижает опасность травматизма

К организации рабочего места слесаря предъявляется ряд требований:

Одноместный слесарный верстак – основным оборудованием рабочего места слесаря является как правило, одноместный слесарный верстак с установленными на нем тисками. Слесарный верстак должен быть прочным и устойчивым, верстак состоит из стального каркаса, выполненного из труб или профильного проката (уголка). На каркасе установлена столешница, изготовленная из дерева твердых пород и покрыта листовой сталью толщиной 1…2мм. По периметру столешница окантована бортиком из стального уголка. Под столешницей расположены выдвижные ящики для хранения инструментов, мелких деталей и технической документации. Для обеспечения удобства работы на верстаке располагаются планшет для режущих инструментов (чертилки, кернеры, зубила, напильники и т.д.) и инструментальная полка для измерительных инструментов.

Высота верстака должна соответствовать росту работающего. Если высота тисков не соответствует росту работающего, их регулируют винтом подъёма или на полу укладывают деревянную решетку, которая должна плотно прилегать к полу и не скользить. Для защиты работников от возможного травматизма при выполнении операций, связанных с образованием стружки, на верстаке устанавливается сменный защитный экран из сетки или органического стекла. При размещении инструментов на верстаке необходимо учитывать частоту их использования в процессе обработки и располагать инструменты таким образом, чтобы обеспечить удобный доступ к ним.

Стуловые тиски имеют весьма ограниченную область применения. Они предназначены для выполнения тяжелых работ, связанных с большими ударными нагрузками, например, рубка, гибка, клепка.

Параллельные поворотные слесарные тиски наиболее распространенный тип тисков, применяемых при слесарной обработке. Параллельными тиски называются потому, что при перемещении подвижной губки она во всех положениях остается параллельной неподвижной губке.

Параллельные тиски поворотного типа должны прочно и надежно крепиться к верстаку. Зажимать деталь в тисках надо только усилием рук, а не весом тела. Зажимая или освобождая детали из тисков, рычаг следует опускать плавно, не бросая его чтобы не произошел ушиб руки или ноги. Содержать тиски надо в частоте и исправности.

Подставку под ноги следует применять, когда высота тисков не соответствует росту учащегося. Высота верстака с тисками считается нормальной, если у стоящего прямо учащегося согнута в локтевом суставе под углом 90º, рука находится на уровне губок тисков при вертикальном положении её плечевой части.

Во время работы спецодежда работающего должна быть аккуратной и чистой.

Халат или комбинезон не должны стеснять движений. Во время работы спецодежда всегда должна быть застегнута на все пуговицы, а рукава должны иметь застегивающиеся обшлага плотно охватывающие нижнюю локтевую часть руки. На голову обязательно должен быть надет головной убор (берет или косынка) под который необходимо тщательно убрать волосы.