Сварочная проволока

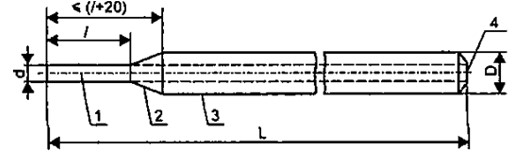

Сварочная проволока представляет собой металлическую нить, поставляемую в мотках, катушках, бобинах или отдельными стержнями (прутками).

Она используется в качестве присадки при выполнении сварочных работ в ручном (ММА, TIG), автоматическом (SAW) или полуавтоматическом (MIG, MAG) режиме в среде защитных газов, а также для резки (CUT) сталей, цветных металлов.

Расплавляясь при сварке, она заполняет сварочную ванну, которая после кристаллизации формирует шовный валик.

Особенности проволоки в том, что при проведении сварочных работ она одновременно выполняет функции электрода и присадочного материала.

От источника тока, через токосъемный наконечник, напряжение передается на проволоку, образуя электрическую дугу между концом присадки и изделием. Металл плавится, создавая сварочную ванну и формируя шов.

Подаваемая от катушки проволока позволяет создавать длинные непрерывные швы, снижая затраты на замену расходника и повышая производительность сварки. При ее помощи свариваются мельчайшие и тонкие детали металлоконструкций с малым термическим воздействием на соединяемые элементы.

Выбор сварочной проволоки

Прежде чем выбирать расходные материалы, нужно изучить состав заготовок.

Сварочная проволока должна соответствовать следующим требованиям:

• диаметр присадки выбирается исходя из толщины свариваемого металла;

• характер металла проволоки должен максимально соответствовать составу изделий;

• присадочные элементы не должны содержать следов ржавчины, окислов, масла, краски и других загрязнений;

• температура плавления проволоки должна быть немного ниже или равна температуре плавления основного металла.

Сечение проволоки должно быть круглым и равномерным по всей длине. Намотка — ровными рядами, без петель и изгибов.

Неправильный выбор присадки может привести к пористости и хрупкости сварного шва.

Автоматизированная или полуавтоматическая сварка при помощи проволочной присадки обеспечит прочный, надежный шов