Компьютерная диагностика

Диагностика дизельного двигателя

Неисправности могут возникнуть в любом силовом агрегате. Особенно, если речь идет о подержанном автомобиле. Причем, наряду с незначительными поломками возможно появление серьезных проблем, окончательно выводящих машину из строя. Своевременное их выявление способно избавить автолюбителя от значительных финансовых потерь, вызванных непредвиденным капитальным ремонтом.

Для этого и предназначается диагностика дизеля, обычно выполняемая одновременно с периодическим техническим обслуживанием транспортного средства. Вовремя предпринятые меры по ликвидации мелких неисправностей избавляют от многих грядущих неприятностей.

Необходимость диагностики

Эффективность и оперативность проведения ремонта дизельных агрегатов определяется многими факторами. Одним из основных условий считается правильная диагностика.

Весьма высокий уровень надежности функциональных узлов и механизмов, оснащающих дизельные средства передвижения, считается их главным преимуществом. Благодаря этому качеству большинство автолюбителей отдают предпочтение таким машинам, отказываясь от бензиновых силовых агрегатов.

Своевременная замена изношенных деталей дизельного мотора сводит к минимуму вероятность их непредвиденного отказа в процессе работы. Проверено специалистами, что спонтанных поломок в исправно функционирующем агрегате практически не наблюдается.

Современные методы диагностического обследования

Разумеется, мастерские автосервисов располагают специализированным оборудованием, существенно упрощающим мероприятия по выявлению неисправностей в силовых агрегатах. На сегодняшний день существует три способа, которыми осуществляется диагностика дизельных двигателей:

-специалист выполняет визуальный осмотр мотора, дополняемый акустическим обследованием установки;

-изучаются отклонения существующих параметров от оптимальных величин. Для этого осуществляется их измерение;

-диагностика на специализированном компьютерном стенде.

Наиболее точным считается третий способ. Он предусматривает выявление неисправностей в компьютерной системе управления. Мониторинг датчиков и прочих элементов электроники позволяет программному обеспечению установить причину поломки.

Компьютерная диагностика

Обследование состояния электронных систем дизельного мотора выполняется на специальном оборудовании. В домашних условиях проведение подобных мероприятий невозможно, поскольку требуется особый компьютер-сканер. Достаточно сложное высокотехнологичное приспособление осуществляет многоступенчатую диагностику двигателя, поочередно обследуя функциональность топливной и управляющей систем агрегата.

Подобное исследование состоит из нескольких фаз, практически равноценных по значимости:

-проверка работоспособности электрических компонентов форсунок;

-оценка показаний всех температурных датчиков, оснащающих мотор;

-измерение величин компрессии в блоке цилиндров;

-установление показателей вакуумных преобразователей.

Умный сканер объединяет полученные данные о выявленных неисправностях и выводит актуальные сведения на монитор. Тщательный анализ причин появления обнаруженных дефектов позволяет компьютеру определить оптимальные способы их устранения.

Инструментальная диагностика

Инструментальная диагностика выполняется специализированным оборудованием, существенно упрощающим мероприятия по выявлению неисправностей в силовых агрегатах. На сегодняшний день существует 2 способа инструментальной диагностики, которыми осуществляется диагностика дизельных двигателей:

-специалист выполняет визуальный осмотр мотора, дополняемый акустическим обследованием установки;

-изучаются отклонения существующих параметров от оптимальных величин. Для этого осуществляется их измерение;

Акустическое обследование дизеля

Изучение звуков работающего двигателя способно дать представление об износе некоторых узлов и запчастей. Определенные механические шумы свидетельствуют о состоянии силового агрегата. Подробнее о неисправностях дизельного механизма, выявляемых методом акустического диагностирования:

при нагрузке функционирующего на малых оборотах мотора в поршневой группе прослушивается приглушенный стук. Это первый симптом износа поршней. Для устранения неисправности изношенные гильзы растачивают, а пришедшие в непригодность поршни заменяют новыми деталями;

превышение нормы допустимых зазоров в клапанах проявляется характерным цокающим стуком. Благодаря частоте такой звук невозможно спутать с другими шумами в силовом агрегате. Он раздается реже прочих стуков. Это объясняется тем, что периодичность вращения распределительного вала, кулачки которого приводят в движение клапана, вдвое меньше частоты оборотов коленвала. Регулировке зазоров клапанов в силовых агрегатах легковых автомобилей посвящена отдельная статья;

если на холостых оборотах мотора резко нажать педаль газа, порой можно услышать глуховатый металлический стук. Его частота определяется количеством оборотов коленвала. Это явление свидетельствует о необходимости замены коренных подшипников. Также помогает ликвидировать неисправность шлифовка коленчатого вала;

более отчетливым стуком проявляют себя изношенные шатунные подшипники. Определение неисправного элемента производят поочередным отключением форсунок. Устраняется поломка способом, аналогичным предыдущему.

Измерение компрессии

Второй метод диагностики дизеля предусматривает исследование отклонений в величинах некоторых эксплуатационных показателей движков, использующих в качестве топлива солярку. Для этого измеряют необходимые параметры и сопоставляют их с нормативными данными, изложенными в технической документации.

К сожалению, размер настоящей статьи не допускает подробного описания всех необходимых манипуляций, требуемых для выполнения замера компрессии. Отметим лишь, что для этого используется специальное приспособление. Особый инструмент, называемый компрессиметр способен предоставить достаточно точные показания искомой величины.

Сравнивая их с нормативными данными, можно обнаружить следующие неисправности в дизельном агрегате:

-чрезмерный износ деталей поршневой группы, что грозит капитальным ремонтом силовой установки;

-проблемы в клапанной системе обычно решаются регулировкой тепловых зазоров.

Если выполненные действия не вызвали увеличение компрессии до оптимального уровня, принимают меры по притирке клапанов. Чаще всего это способствует восстановлению нормальной работы системы. В противном случае необходимо произвести ремонт седел клапанов.

Определить, какая из перечисленных неисправностей вызвала падение уровня компрессии, можно заливкой небольшого количества моторного масла в каждый из цилиндров. После этого повторно выполняют замеры. Увеличение показателей свидетельствует о неполадках в поршневой группе.

Технологическая оснастка для диагностики

Оборудование, необходимое для диагностики, можно разделить на две группы:

- инструменты, предназначенные для измерения физических величин – амперметры, вольтметры, омметры, манометры и т.д.;

- приборы, позволяющие отобразить в цифровой или графической форме процессы, происходящие во время работы, – сканеры и мотортестеры.

Основные требования к таким приборам заключаются в следующем:

- полнота и точность получаемой информации, простота эксплуатации, универсальность;

- наличие базы эталонных данных для наибольшего количества марок и моделей автомобилей.

ИЗМЕРЕНИЕ ФИЗИЧЕСКИХ ВЕЛИЧИН

Мультиметры предназначены для измерения величин постоянного и переменного напряжения, переменного и постоянного тока, сопротивления, оборотов двигателя, температуры, угла замкнутого состояния контактов, а также проверки диодов и транзисторов. Многие такие приборы позволяют фиксировать измеряемые значения, имеют функцию автоматического выключения, а также защиту от неправильного подключения и от перегрузок. Мультиметры необходимы в любом автосервисе и могут быть весьма полезными для автолюбителей. При этом они имеют относительно небольшую стоимость и высокую надежность.

Манометры различного типа и назначения используются для измерения давления газов и жидкостей в системах и агрегатах автомобиля.

Электронный измеритель давлений предназначен для определения величины давления топлива, масла в двигателе и управляющего давления в автоматической коробке передач, компрессии в бензиновых двигателях, а также разряжение во впускном коллекторе. Наличие комплекта адаптеров позволяет обслуживать практически любые автомобили импортного и отечественного производства.

Мотортестеры представляют собой довольно сложные приборы, требующие определенных знаний и навыков при использовании. Более ранние модели представляют собой устройства для определения рабочих параметров систем зажигания с использованием осциллографа. Только при их использовании можно измерять высокочастотные импульсы, создаваемые системами зажигания, так как они имеют длительность менее миллисекунды с амплитудой напряжения до 30 кВ.

Многие современные мотортестеры являются модульными приборами, не имеют встроенных устройств, отображающих результаты, измерений и их необходимо подключать к компьютеру. С помощью мотортестеров измеряют любые напряжения и токи, а также давления (разряжения) газов и жидкостей в различных системах и узлах двигателя. На основе полученных данных диагностируют карбюраторные и впрысковые моторы с классической, электронной или микропроцессорной системой зажигания. Мотортестеры позволяют быстро и объективно определять неисправности в системах зажигания, топливоподачи, газораспределения, а также проверять работу генератора и зарядку аккумулятора. Для этого они включают в себя средства статистической обработки полученных данных.

ОПРЕДЕЛЕНИЕ КОДОВ ОШИБОК

Сканеры кодов ошибок представляют собой портативные устройства для считывания кодов неисправностей. Они выпускаются различными производителями под названиями: Code-Reader, SmartTune, Creader, OBD II reader и т. д. «Кодридеры» в основном предназначены для небольших автосервисов и автолюбителей, так как доступны и относительно недороги – для некоторых моделей минимальная цена составляет 1850 рублей за комплект. Они могут использоваться и для автомобилей группы VAG (Volkswagen Audi Group), у которых своя система подключения – четыре провода соединяются попарно.

Сканеры во многих случаях позволяют быстро и просто определять неисправности, что, в частности, необходимо, если на приборной панели автомобиля загорелся оранжевый индикатор «Check engine». Их подсоединяют к разъему (OBD), который обычно размещается в салоне автомобиля. Затем включают зажигание (питание прибора возможно только в этом случае) и на жидкокристаллическом индикаторе появляются четыре цифры – код ошибки, который расшифровывается по прилагаемой книжке.

В процессе определения кода неисправности сканер автоматически пытается стереть ошибку пять раз. Если это не удалось, можно предположить, что имеется серьезное повреждение и требуется вмешательство специалиста.

Системный сканер представляет собой небольшой прибор с цветным экраном и встроенным миниатюрным принтером для распечатки отчетов. В современных версиях сканеров имеется минимум кнопок и информация вводится посредством технологии «touch screen» – прикосновением к экрану. Прибор по определенной программе связывается с электронным блоком управления, считывает и отображает в удобной для восприятия форме информацию о параметрах работы. При этом он может выполнять следующие функции:

- чтение и расшифровка кодов ошибок, определенных системой самодиагностики автомобиля и хранящихся в памяти блока управления; стирание из памяти кодов, но при этом причина возникновения ошибки не устраняется;

- отображение параметров работы автомобиля в реальном масштабе времени;

- воздействие на блок управления, датчики, исполнительные механизмы и их активация;

- внесение изменений в программу работы блока управления в пределах компетенции сервисной службы и технических возможностей сканера.

Связь сканера с электронными системами автомобиля осуществляется на понятном для обеих сторон «языке», который называется протоколом связи и определяет набор используемых «слов» и порядок их применения. Поскольку автопроизводители часто используют свои оригинальные протоколы связи, сканер может работать только с определенным перечнем марок и моделей автомобилей. Универсальные системные сканеры обладают расширенными возможностями в этой области.

Газоанализаторы предназначены для определения состава отработавших газов, что является одним из важнейших оценочных показателей работы двигателя. Для карбюраторных и впрысковых бензиновых моторов используют четырехкомпонентные газоанализаторы, способные определять содержание оксида углерода (CO), диоксида углерода (CO2), углеводородов (CH) и кислорода (O2) в выхлопе. Некоторые модели способны работать автономно, а другие – автономно и (или) совместно с компьютером. Программное обеспечение включает обширную базу данных заводских параметров большинства распространенных моделей автомобилей со сведениями по их настройке и тестированию.

КОМПЛЕКСНАЯ ДИАГНОСТИКА

Диагностические комплексы предназначены для проведения наиболее полного контроля технического состояния автомобиля на основе анализа результатов измерений различных физических параметров, состава выхлопных газов и программного сканирования электронных блоков управления. В качестве базы используется персональный компьютер с жидкокристаллическим экраном, смонтированный вместе с остальными приборами на мобильной стойке. При этом обеспечивается возможность дополнительного оснащения комплекса дополнительными приборами и оборудованием для расширения его функциональных возможностей. Наиболее оптимальный состав современного комплекса включает в себя:

- быстродействующий цифровой шестиканальный мотортестер;

- четырехкомпонентный газоанализатор;

- универсальный системный сканер;

- персональный компьютер;

- закрывающаяся мобильная стойка.

Основное преимущество таких комплексов заключается в их широчайших функциональных возможностях и в том, что все элементы расположены в единой мобильной закрывающейся стойке, а провода скрыты и защищены от повреждения.

Диагностирование дизельных ДВС

Основной причиной возникновения неисправностей в узлах ТА дизельных двигателей является износ. Наибольшее влияние на работу системы топливо подачи оказывает износ прецизионных узлов, таких как плунжерная пара, нагнетательный клапан и распылитель. Определяющими видами изнашивания являются гидроабразивное и эрозионнокавитационное. В результате таких видов изнашивания имеет место местный износ в сопряжениях прецизионных узлов. Поэтому работы, направленные на разработку методов, способов и средств технического диагностирования ТА являются актуальными. В настоящее время разработаны различные стенды, приспособления, устройства и методы для оценки отдельных параметров технического состояния ДВС, различия которых заключаются в выборе групп диагностических параметров и выявлении формы их функциональных связей со структурными параметрами. В тоже время, обнаружение большинства отказов в ТА затруднительно, в связи с постепенным их возникновением, а также вследствие того, что их влияние на выходные показатели дизеля аналогично влиянию отказов в системах воздухоснабжения и газораспределения. Для целей технической диагностики ТА можно произвести разделение всех методов диагностирования на три основные группы.

Методы технического диагностирования не требующие разборки ТА зарекомендовали себя как универсальные

и оперативные, позволяющие комплексно оценить состояние. Для диагностирования применяется сложное электронное

оборудование, которое требует высокой квалификации мастера-диагноста. Наиболее перспективными, из методов диагностирования являются виброакустический метод, методы диагностирования по анализу комплексных параметров и метод диагностирования по параметрам рабочих процессов.

Разработки по диагностике виброакустическим методом широко велись в России и за рубежом. Данный метод может быть использован для определения технического состояния таких элементов ТА, как топливный насос высокого давления (ТНВД), форсунки и топливоподкачивающий насос. Метод основан на регистрации виброакустических сигналов, которые возникают в процессе работы ДВС и дальнейшем их анализе с целью определения неисправного элемента системы .

Достоинством виброакустического метода диагностирования является отсутствие разборочно-сборочных операций, простой способ закрепления первичных преобразователей на объекте диагностирования, а такие новые методы, как лазерная вибродиагностика допускают бесконтактный съем сигнала. Недостатком данного метода является обработка, интерпретация диагностической информации, распознавание параметров и дефектов, эти процессы достаточно сложны и трудоемки, а полученные значения не достаточно информативны.

Наиболее часто в практике используют методы диагностирования по анализу комплексных параметров для определения технического состояния дизельного двигателя и его систем в целом. К таким параметрам относятся: мощность, среднее эффективное давление, крутящий момент,расход топлива и коэффициент полезного действия. Перечисленные параметры находятся в тесной корреляционной связи с неисправностями в работе таких систем и механизмов двигателя как: механизм газораспределения, топливная система, система воздухоснабжения, система смазки, система охлаждения, кривошипно- шатунный механизм и т.д.

Общим недостатком подходов к диагностированию ТА по анализу комплексных параметров является влияние других систем ДВС на их изменение,что,в свою очередь, увеличивает время поиска конкретной неисправности, трудоемкость и стоимость диагностирования.

Наиболее эффективно оценить состояние ТА возможно по параметрам рабочих процессов. Метод основан на измерении параметров частотно-времен- ной группы, которыми характеризуется большинство процессов дизеля. Качество протекания процесса вспрыскивания и состояние деталей топливной аппаратуры могут быть оценены по таким показателям, как угол опережения подачи топлива, продолжительность впрыскивания, максимальное и среднее давление впрыскивания, фактор динамичности цикла (отношение количества топлива, подаваемого в цилиндр двигателя за период задержки воспламенения, к цикловой подаче топлива) и др. При диагностировании топливной аппаратуры по указанным характеристикам, анализ ее работоспособности проводят по осциллограммам процесса впрыскивания топлива, путем выделения характерных участков. Осциллограммы получают в установившихся режимах работы при постоянной частоте вращения коленчатого вала двигателя. По осциллограммам давления впрыскивания топлива обнаруживают большинство неисправностей топливной аппаратуры. Диагностирование проводят путем сравнения эталонной и исследуемой осциллограмм, снятых на одном и том же режиме работы двигателя [1].

Методы диагностирования ТА по параметрам отработавших газов являются универсальными и позволяют регистрировать неисправную работу топливной системы. Однако параметры отработавших газов являются функцией как ТА, так и технического состояния агрегатов наддува, цилиндро-поршневой группы и др. В результате данные методы являются недостаточно объективными из- за большого количества факторов, влияющих на параметры отработавших газов, и подходят только для постановки предварительного диагноза.

Методы технического диагностирования ТА требующие частичной или полной ее разборки,достаточно просты и в основном требуют от мастера-диагноста знания конструкции дизеля и устройства составляющих элементов ТА, которые описаны в различных нормативно- технических и эксплуатационных документах, а так же в специализированной сервисной литературе.

К недостаткам данных методов можно отнести необходимость в частичной или полной разборке элементов ТА дизеля, что увеличивает время постановки диагноза и снижает надежность ТА в целом, так как при разборочно-сборочных работах элементы питания подвергаются загрязнению.

Анализ методов и способов технического диагностирования показал, что наиболее эффективными можно считать методы,не требующие разборки ТА, а наиболее точную оценку технического состояния ТА можно дать с использованием метода диагностирования по параметрам рабочих процессов. Исходя из этого, приоритетными можно считать работы, направленные на создание технических средств диагностирования, обеспечивающих получение точной информации о фактическом техническом состоянии объекта, диагностирования без его разбора.

При построении таких технических средств диагностирования необходимо учитывать наличие следующих приоритетных возможностей:

-формирование баз данных по диагностируемой технике;

-диагностирование узлов ТА без ее демонтажа с ДВС;

-оценка топливно-энергетических показателей ДВС;

-постановка диагноза в автоматизированном режиме;

-дальнейшее развитие диагностической системы.

При детальном рассмотрении каждого из представленных пунктов можно выделить следующие основные составляющие элементы современных средств технического диагностирования:

-персональный компьютер (ПК), на котором с помощью специальных программных продуктов формируются базы данных по результатам диагностирования, и проводится их анализ с последующим прогнозированием оста- точного ресурса техники или в отдельности ее систем (элементов). При этом, заблаговременно назначаются необходимые операции по техническому обслуживанию или текущему ремонту с целью исключения возможного простоя техники;

-аналого-цифровой преобразователь (АЦП);

-комплект датчиков для подключения к диагностируемому объекту;

специализированное программное обеспечение с функцией постановки диагноза и рекомендаций для механика по устранению выявленной проблемы. Результатом наличия такого интеллектуального элемента в диагностической системе является существенное сокращение времени на поиск и устранение неисправности ;

-модульная основа средства технического диагностирования позволяет разделить диагностирование каждого узла обследуемого объекта на отдельные модули. Таким образом, можно проводить диагностирование, как отдельных систем объекта, так и в целом всего объекта.Такой подход позволяет логично организовывать дальнейшее развитие диагностической системы,модернизируя

каждый ее элемент, независимо друг от друга. В таких системах, возможно реализовывать сложные диагностические алгоритмы, позволяющие получать исчерпывающую диагностическую информацию о состоянии объекта диагностирования.

Диагностирование бензиновых ДВС

Существует большое количество дефектов автомобильного бензинового двигателя, имеющих различную природу происхождения, большинство из которых можно свести к следующим:

– неисправности, связанные с повреждением или износом механической части двигателя;

– неисправности, связанные с работой двигателя на холостом ходу;

– повышенный расход топлива;

– повышенная токсичность и дымление двигателя;

– недостаточно развиваемая мощность

– плохой запуск в условиях низких и высоких температур;

– детонационные стуки и калильное зажигание;

– неудовлетворительные ездовые свойства автомобиля;

– перегрев или недостаточный прогрев двигателя.

ДИАГНОСТИКА НЕИСПРАВНОСТЕЙ МЕХАНИЧЕСКОЙ ЧАСТИ ДВИГАТЕЛЯ

В процессе проведения диагностики неисправностей важно разделить дефекты, связанные с выходом из строя механической части двигателя от дефектов, возникших из-за сбоя в системах управления двигателем. Поэтому в случаях появления посторонних стуков,

утечек рабочих жидкостей, неустойчивой и шумной работы двигателя и других подобных дефектов необходимо в первую очередь произвести проверку работоспособности непосредственно самого двигателя.

Большинство дефектов механической части двигателя является предметом изучения курса «Эксплуатация и технология ремонта

ДВС» и широко представлено во многих литературных источниках.

Существует определенный перечень дефектов, которые можно определить с помощью диагностики по внешним признакам.

Например, внешние проявления неисправностей в виде различных стуков, дымности выхлопных газов, утечек масла и охлаждающей

жидкости свидетельствуют о серьезных неполадках в двигателе, которые могут привести к падению мощности, повышенному расходу топлива и масла, затрудненному запуску холодного и горячего двигателя и другим последствиям вплоть до полного выхода из строя.

Объективную картину состояния двигателя можно дополнить результатами измерений компрессии в отдельных цилиндрах, давления картерных газов, визуальным осмотром элементов впускной и выпуск-

ной систем. Однако следует иметь ввиду, что механические неисправности могут иметь скрытый характер и отражаться на работе систем управления двигателем (СУД). Органы СУД могут реагировать на появление дефектов механической части двигателя в виде возникновения различных ошибок, фиксируемых ЭБУ, повышения значений n на режиме холостого хода, снижения эффективности работы нейтрализатора отработавших газов (ОГ) и др.

Эти ошибки и явления могут быть следствием неудовлетворительного состояния самого двигателя. Воздействие механических дефектов на работу элементов СУД порой оказывается значительным и не позволяет установить истинную причину неисправности только с помощью электронных средств диагностики. Например, ошибка «пропуски зажигания в таком-то цилиндре» может быть вызвана не отсутствием стабильного искрового разряда или отсутствием подачи

необходимой цикловой массы топлива, а утечкой заряда из-за пониженной компрессии в указанном цилиндре.

Существует понятие «предельного состояния» износа деталей двигателя, при достижении которого дальнейшая эксплуатация сопряжена с целым рядом неисправностей, возникающих из-за неудовлетворительного состояния механической части двигателя. Для деталей цилиндро-поршневой группы (ЦПГ) признаками предельного со-

стояния износа принято считать :

1) расход масла, превышающий 1,0 – 1,5л на 1000км пробега автомобиля;

2) наличие давления в картере двигателя, с которым не справляются системы отвода и вентиляции картерных газов;

3) большая потеря компрессии, вызванная разрушением поршневых колец и перемычек поршня.

4) быстрое замасливание свечей зажигания и выход их из строя;

5) наличие масла во впускном тракте и в выпускном коллекторе;

В описанных случаях следует прежде всего устранить дефект непосредственно самого двигателя, поскольку последующие сбои и

пропуски рабочих циклов непременно скажутся и на работе СУД. При диагностике дефектов механической части двигателя необходимо придерживаться определенного порядка проведения проверок, постепенно исключающих все неисправности, не характерные для данного случая, и сужающих круг поиска.

Определение неисправности неработающего двигателя представляет собой отдельную и нередко весьма трудную задачу по сравнению с диагностикой работающего двигателя. При проведении диагностики неработающего двигателя вначале необходимо определить причину невозможности запуска. Она может быть связана либо с поломкой механической части и навесных агрегатов двигателя, либо с неисправностью СУД. Ошибка на данном этапе проверки ведет к не- оправданным затратам времени и средств на проведение ненужных работ.

По внешним признакам неработающего двигателя неисправности могут быть условно разделены на две основные группы: к первой группе следует отнести неисправности, при которых двигатель вращается достаточно легко (стартером, специальным ключом и т.п.),

к другой – когда двигатель проворачивается с большим усилием, либо не вращается совсем. Если двигатель легко вращается, но не заводится, то в первую очередь следует обратить внимание на сохранность ремня или цепи привода ГРМ. Предшествующая внезапная остановка двигателя может свидетельствовать об обрыве или перескакивании этих деталей на шкивах коленчатого и распределительного валов. На определенных моделях двигателей эта поломка влечет за собой потерю компрессии

вследствие нарушения герметичности прилегания тарельчатых клапанов из-за их «встречи» с днищем поршня. На моделях двигателей, где предусмотрены конструктивные решения, препятствующие такой «встрече», для возобновления рабочего состояния двигателя достаточно просто заменить ремень или цепь. Внезапная остановка двигателя также может быть вызвана отсутствием искрового разряда на свече в результате дефекта какого-либо элемента, входящего в систему зажигания или выходом из строя

ДПКВ. Что касается невозможности запуска двигателя по причинам, связанным с отсутствием топливоподачи, то детальный разбор этих причин представлен в последующих разделах данного пособия.

Если коленчатый вал не вращается или проворачивается с большим трудом, то причины неисправности заключены, как правило,

в механике самого двигателя. Чтобы облегчить диагностику и сделать правильные выводы, важно знать, что предшествовало такому состоянию двигателя, например, перегрев, отсутствие давления масла, обрыв ремня ГРМ и т. п. В любом случае механическое повреждение может быть устранено только после частичной или полной разборки двигателя, либо его узлов. Описание возможных механических повреждений, более углубленная диагностика в процессе разборки и устранение механических повреждений относятся к области изучения в курсе «Эксплуатация и технология ремонта ДВС» и в настоящем

пособии не рассматриваются. Широко распространенным способом диагностирования состояния двигателя без разборки является измерение компрессии в цилиндрах. Обычно величина компрессии у современных двигателей находится в пределах 1,1 – 1,5 МПа и зависит от степени сжатия и особенностей конструкции газораспределительного механизма. В отличие от степени сжатия компрессия является физической величиной, показывающей максимальное давление в камере сгорания при про-

крутке двигателя. Существуют непосредственный способ измерения давления в отдельных цилиндрах при помощи компрессометра и относительный способ измерения давления путем сравнения амплитуды потребляемого тока стартером при прокрутке двигателя.

Компрессометр представляет собой манометр с обратным клапаном, на конце которого располагается либо насадка с уплотни-

тельным резиновым конусом, либо, что более удобно, резьбовая часть

для наворачивания прибора в отверстие вместо свечи зажигания. Простота и доступность использования этого прибора сделали его универсальным средством первичной диагностики дефектов механиче-

ской части двигателя. Однако далеко не всегда полученные результаты компрессии в цилиндрах двигателя следует трактовать однозначно. Большое число факторов может повлиять на максимальное давление в цилиндре и

существенно изменить выводы в результате испытаний. У двигателей с большим износом ЦПГ характерны случаи, когда большой расход масла (1.0 л и более на 1000 км пробега) сопровождается явлением

«псевдокомпрессии», то есть компрессии несколько завышенной по сравнению с номинальной величиной из-за дополнительного уплотнения компрессионных колец масляной пленкой и попадания масла в камеру сгорания. С другой стороны, небольшая потеря компрессии (0,1 – 0,2 МПа) может оказаться временной и вызвана, например, попаданием частиц нагара на фаску тарелки клапана. Разброс в показаниях компрессии по результатам нескольких замеров на одном и том же цилиндре может свидетельствовать об износе направляющих втулок клапанов, так как плотность прилегания фасок клапанов к седлам в этом случае может быть различной. Уменьшение зазоров в механизме привода клапанов меньше допустимых или неисправные гидротолкатели ГРМ способны значительно снизить компрессию. Помимо указанных эксплуатационных факторов на величину компрессии влияют факторы, связанные с условиями и методикой измерений. Поэтому при измерении компрессии следует соблюдать следующие правила:

– двигатель должен быть прогретым;

– подачу топлива следует отключить;

– вывернуть свечи во всех цилиндрах;

– частота оборотов при прокрутке стартером должна быть обеспечена не менее 120 об/мин;

– дроссельная заслонка не должна быть полностью закрытой.

При измерениях следует учитывать динамику нарастания давления. Так, если на первом такте сжатия величина давления низкая

(0,3 – 0,4 МПа), а при последующих тактах возрастает, то это, как правило, свидетельствует об износе поршневых колец. Напротив, если на первом такте достигается умеренное давление (0,7 – 0,9 МПа), а при последующих тактах эта величина практически не растет – это косвенно свидетельствует о наличии утечек через клапан или трещины в прокладке и в головке блока.

В период эксплуатации случается, что компрессия в каком-либо цилиндре минимальная или вообще отсутствует, цилиндр не работает, а свеча зажигания при этом остается чистой. Здесь почти наверняка можно утверждать, что прогорел клапан или образовалась значительная трещина на тарелке клапана. Низкая компрессия или ее отсутствие у двух смежных цилиндров указывает на вероятный прогар перемычки прокладки головки блока. Из анализа приведенных примеров следует, что во многих случаях полученные результаты измерения компрессии можно рассматривать как относительные, направленные на поиск неисправностей в

конкретных цилиндрах. При этом абсолютные значения компрессии имеют второстепенное значение.

Быстро и эффективно произвести проверку относительной компрессии в отдельных цилиндрах можно иным способом, напри-

мер, с помощью осциллоскопа универсального диагностического комплекса FSA-740, предназначенного для моторной диагностики

двигателя . С помощью токоизмерительной цанги комплекса измеряется характер пульсаций тока, потребляемого стартером при прокрутке коленчатого вала, показанный на рис. 2 справа. В результате получаются гистограммы амплитуды тока старте-

ра в последовательности тактов сжатия отдельных цилиндров (рис. 2

слева). Чем больше сопротивление, оказываемое на такте сжатия какого-либо цилиндра, тем больше требуется ток и, следовательно, выше компрессия.

Диагностика системы питания common rail

1. Неисправности системы питания

В процессе эксплуатации дизельного двигателя в системе питания могут происходить различные отклонения, вызванные рядом неисправностей.

Затрудненный запуск двигателя. Основные причины:

-ограниченная подача топлива;

-не работают свечи накаливания;

-засорение трубки вентиляции бака;

-попадание воздуха в топливную систему;

-не работает электромагнитный запорный клапан или система подогрева;

-неправильная установка угла опережения впрыска топлива;

-неисправен ТНВД;

-недостаточная компрессия в цилиндрах двигателя;

-изношены или загрязнены форсунки.

Неустойчивая работа двигателя на холостом ходу. Основные причины: попадание воздуха в топливную систему; загрязнение топлива; неправильно отрегулирована частота вращения коленчатого вала на холостом ходу; износ или загрязнение форсунок; нарушение угла установки опережения впрыска топлива; неисправность ТНВД; повреждение или ослабление топливопроводов.

Повышенный расход топлива, дымный выхлоп. Основные причины: загрязнение воздушного фильтра; негерметичность системы питания; загрязнение топливопровода слива топлива; износ или загрязнение форсунок; нарушение угла установки угла опережения впрыска топлива; неисправность ТНВД; недостаточная компрессия в цилиндрах двигателя; неправильная установка зазоров в клапанном механизме.

Снижение мощности и динамики разгона двигателя. Основные причины: малая цикловая подача ТНВД; износ или загрязнение форсунок; нарушение угла опережения впрыска топлива; недостаточная компрессия в цилиндрах двигателя.

2. Диагностирование и устранение неисправностей системы питания дизельного двигателя

2.1. Общее диагностирование

Проверка работы системы питания дизельного двигателя производится по расходу топлива и дымности отработавших газов дорожными и стендовыми испытаниями, а также по внешним признакам работы двигателя. Работоспособность системы питания может характеризовать также падение частоты вращения коленчатого вала при отключении отдельных цилиндров.

Диагностирование системы питания разделяется на оценку подачи воздуха и топлива.

При оценке подачи воздуха измеряют засоренность воздухоочистителя и герметичность впускного тракта.

Засоренность воздухоочистителя определяют с помощью стандартного вакуумметра по разрежению во всасывающем коллекторе.

Герметичность впускного тракта определяют с помощью устройства КИ-4870 по наличию разрежения в местах соединения трубопроводов.

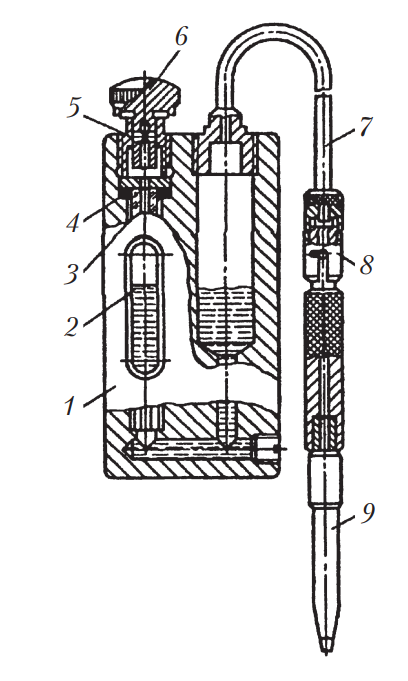

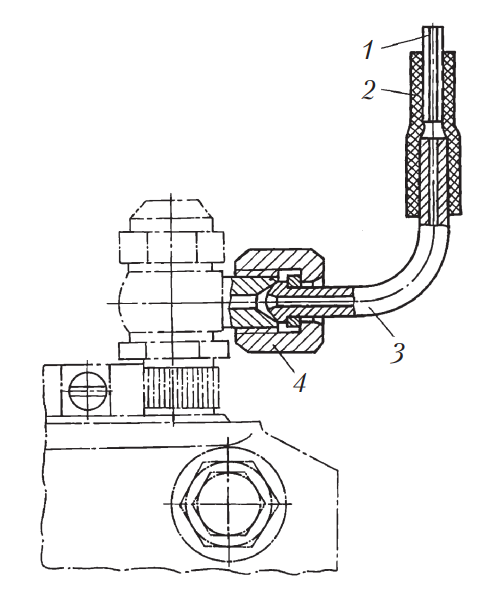

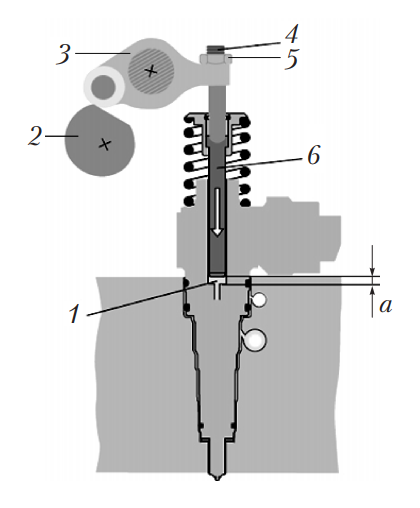

Устройство КИ-4870 представляет собой жидкостный U-образный вакуумметр (рис. 1), одна полость которого соединена с окружающей средой, а другая — через резиновую трубку 7 и наконечник 9 с местами возможного подсоса воздуха. Корпус прибора удерживается вертикально, и при наличии разрежения уровень жидкости в контрольном окне 2 понижается.

Проверку герметичности магистрали низкого давления производят следующим образом. Пускают двигатель, затем на малой частоте вращения коленчатого вала отвертывают пробку фильтра тонкой очистки и осматривают струю топлива (по наличию в топливе неоднородности или пузырьков воздуха можно заключить, что магистраль негерметична). При этом проверяют все соединения на участке от бака до топливоподкачивающего насоса и устраняют неплотности подтяжкой резьбы, заменой некачественных прокладок, муфт, штуцеров или трубопроводов.

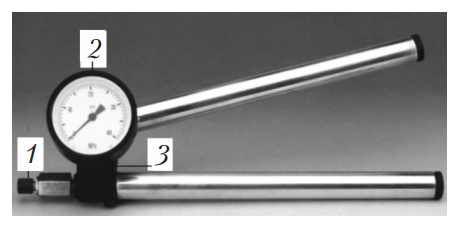

Рис. 1. Устройство для проверки герметичности воздушного тракта КИ-4870: 1 — корпус; 2 — контрольное окно; 3 — водомерная трубка; 4 — прокладка; 5 — отверстие винта; 6 — винт; 7 — резиновая трубка; 8 — вилка; 9 — съемный наконечник

Герметичность магистрали низкого давления до насоса высокого давления проверяют ручным подкачивающим насосом. Для этого отсоединяют сливной трубопровод от бака, наглухо закрывают его пробкой, а затем делают несколько качков ручным насосом, закачивая топливо из бака в магистраль. В случае выхода пузырьков воздуха или обнаружения течи топлива в местах неплотностей подтягивают резьбовые соединения или устраняют неисправность другим способом.

Для проверки герметичности всей системы питания может использоваться специальный воздушный насос типа паяльной лампы, работающий на принципе подачи топлива в систему питания под избыточным давлением около 0,3 МПа, что позволяет по падению давления и подтеканиям топлива определять даже малейшие неплотности в магистрали.

Проверку работоспособности топливоподкачивающего насоса выполняют несколькими способами. Простейшую проверку без снятия насоса с двигателя проводят по пульсации топлива из отсоединенного от фильтра тонкой очистки топливопровода при проворачивании стартером коленчатого вала двигателя. Если насос исправный, то топливо будет выходить из топливопровода пульсирующей струей. Отсутствие струи или слабая струя свидетельствуют о неисправности насоса (если при этом не засорены топливопроводы, фильтр грубой очистки и топливозаборник). Более глубокую проверку топливоподкачивающих насосов проводят на специальных стендах.

Общую проверку работоспособности ТНВД можно провести следующим образом. Отсоединяют трубопроводы от штуцеров насоса и с помощью стартера проворачивают коленчатый вал, наблюдая при этом за нагнетательными секциями; отсутствие подачи топлива или его слабая подача с пузырьками воздуха свидетельствуют о неисправностях ТНВД.

2.2. Проверка и регулировка угла опережения впрыска

Установка угла опережения впрыска топлива проводится для обеспечения правильного соотношения между положением плунжера ТНВД и поршня в цилиндре двигателя во время такта сжатия. Внешними признаками неправильно установленного угла опережения впрыска являются определенные отклонения в работе двигателя: при раннем впрыске двигатель запускается резко, но работает жестко, а при остановке двигателя наблюдается обратный удар; при позднем впрыске двигатель заводится плохо, работает мягко, слабо набирает обороты и не развивает необходимой мощности, дымность отработавших газов увеличивается.

Различают статические и динамический методы установки угла опережения впрыска.

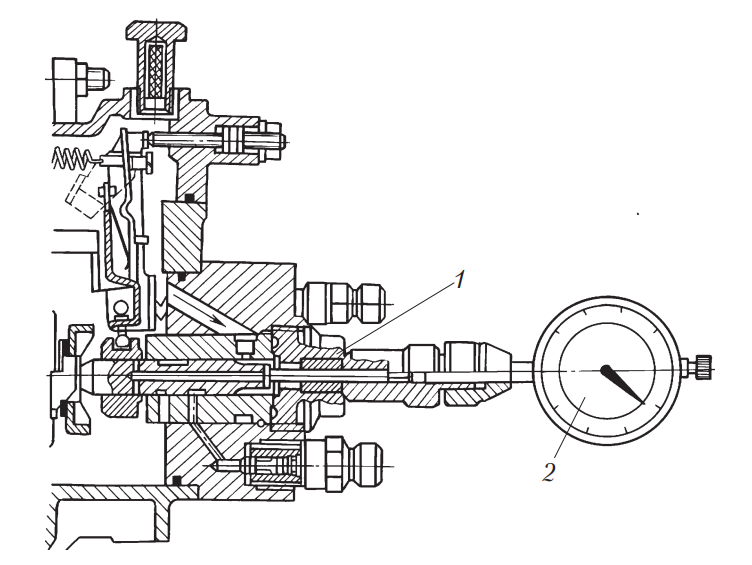

Один из статических методов — установление угла опережения впрыска по определенным меткам. Чтобы определить угол опережения впрыска топлива для многоплунжерных насосов, к штуцеру первой нагнетательной секции вместо трубопровода высокого давления подсоединяют моментоскоп и проворачивают коленчатый вал двигателя до появления в моментоскопе топлива. Моментоскоп представляет собой короткий отрезок топливопровода 3 (рис. 2), соединенный резиновой или пластмассовой трубкой 2 со стеклянной трубкой 1 диаметром 1,0…1,5 мм.

Рис. 2. Схема подключения моментоскопа к ТНВД двигателя: 1 — стеклянная трубка; 2 — трубка; 3 — топливопровод; 4 — гайка

Затем, медленно вращая коленчатый вал, определяют положение, в котором уровень топлива в стеклянной трубке моментоскопа начнет подниматься. После этого вал останавливают и определяют, какая риска с цифрой на маховике совпадает со стрелкой на картере маховика. Метки и риски для определения оптимального угла опережения впрыска топлива находятся на поверхности переднего шкива коленчатого вала (по его окружности, на передней крышке или корпусе двигателя и т.д.), обычно рядом с метками, указывающими положение поршня первого цилиндра в ВМТ. Зафиксированная таким образом величина и будет определять угол опережения впрыска топлива. Если этот угол не совпадает с паспортными данными, в легковых автомобилях отпускают болты крепления насоса высокого давления и проворачивают насос в направлении вращения коленчатого вала.

Другой статистический метод регулировки угла опережения впрыска топлива — изменение положения муфты привода. Он применяется в основном для грузовых автомобилей. Правильность установки угла опережения впрыска топлива проверяют еще раз путем проворачивания коленчатого вала и вторичного контроля совпадения всех меток.

Для двигателей с ТНВД распределенного впрыска наиболее точным методом установки угла опережения впрыска топлива является метод, основанный на использовании индикатора. Для проверки угла опережения проворачивают коленчатый вал двигателя до установки поршня первого цилиндра в положение ВМТ в такте сжатия, выворачивают центральную пробку на распределительной головке ТНВД и вместо нее устанавливают индикатор с удлинительным стержнем (рис. 3).

Рис. 3. Установка индикатора для проверки момента начала впрыска для ТНВД фирмы Bosch: 1 — отверстие вывернутой центральной пробки; 2 — индикатор

Для установки плунжера насоса в крайнее положение поворачивают коленчатый вал двигателя против часовой стрелки на 25…30°, ориентируясь по канавке на шкиве коленчатого вала (поршень при этом устанавливается в положение 25…30° перед ВМТ по углу поворота коленчатого вала двигателя). Стрелку индикатора устанавливают на нуль. Проворачивают коленчатый вал двигателя в ту и другую сторону на небольшие углы. Если плунжер насоса действительно установлен в крайнее положение, то при повороте коленчатого вала на небольшие углы стрелка индикатора отклоняться не будет. Далее проворачивают коленчатый вал двигателя по часовой стрелке (поршень перемещается в направлении ВМТ) до установки канавки на шкиве напротив метки ВМТ на передней части двигателя (метки на маховике напротив прилива на картере сцепления) и по показаниям индикатора определяют величину хода плунжера, которая для большинства топливных насосов составляет 0,75…1,00 мм. Если величина хода плунжера не соответствует указанному значению, ослабляют болты крепления топливного насоса и поворотом его в ту или другую сторону регулируют ход плунжера, затем затягивают болты крепления насоса и повторяют проверку.

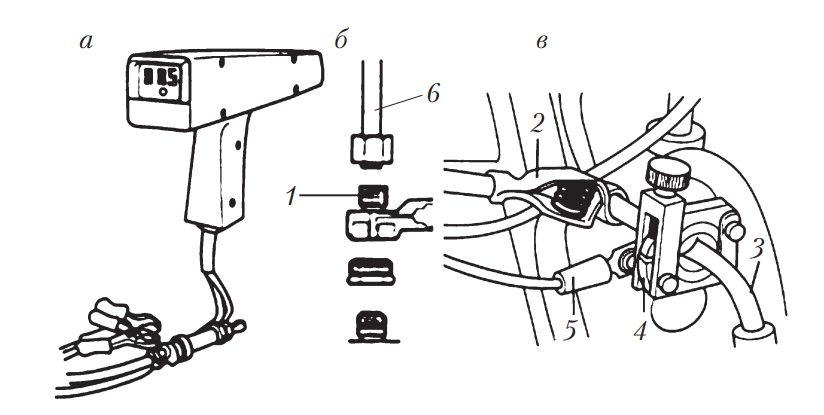

Величина хода плунжера соответствует определенному углу опережения начала впрыска, поэтому иногда в технических характеристиках указывается угол опережения (запаздывания) впрыска. Динамический метод является самым точным методом определения угла опережения впрыска топлива. При работающем двигателе угол опережения впрыска изменяется за счет срабатывания корректирующих автоматов, поэтому проверка и регулировка угла опережения впрыска более точно проводится в динамике, т.е. при работающем двигателе, с помощью специальных приборов — стробоскопов (рис. 4, а). Стробоскопы используются как в комплектах с мотор-тестерами, так и самостоятельно.

Перед динамической проверкой угла опережения впрыска нужно убедиться, что двигатель прогрет до нормальной рабочей температуры и работает на регламентированной частоте вращения минимального холостого хода.

Импульс для включения стробоскопа может быть получен от следующих источников:

-от трубки высокого давления первого цилиндра 6 или посредством установки последовательно с этой трубкой датчика давления 1 (рис. 4, б), а чаще с помощью зажима с индуктивным импульсным датчиком (рис. 4, в);

-светочувствительного датчика, реагирующего на первую вспышку при воспламенении топлива в цилиндре;

-датчика начала впрыска в рядных ТНВД; в этом случае требуется установка специального электронного блока.

Запустив двигатель на минимальной частоте вращения коленчатого вала, луч от неоновой лампы стробоскопа, вспыхивающий синхронно с вращением коленчатого вала, направляют на шкив (маховик). Если угол опережения впрыска установлен правильно, то вследствие стробоскопического эффекта подвижная метка будет казаться неподвижной и находиться напротив неподвижной метки.

Рис. 4. Внешний вид стробоскопа (а) и методы получения импульсов от датчика давления (б) и индуктивного импульсного датчика (в): 1 — датчик давления; 2 — зажим «массы»; 3 — трубопровод высокого давления; 4 — индуктивный импульсный датчик-зажим; 5 — электрический разъем; 6 — трубка высокого давления

Отсчет угла опережения впрыска при этом ведется по шкиву или маховику.

В случае использования индуктивного импульсного датчиказажима он обязательно должен быть установлен в определенном, регламентированном техническими условиями фирмы-изготовителя месте на трубке высокого давления, в противном случае полученные результаты окажутся неправильными. Некоторые фирмыизготовители дают корректирующую таблицу, связывающую значение динамического угла опережения впрыска с местом установки зажима вдоль трубки высокого давления, что особенно полезно в тех случаях, когда, например, точное место установки зажима для измерения на режиме холостого хода недоступно.

Использование индуктивного импульсного датчика позволяет также определить работоспособность муфты опережения впрыска на различных частотах вращения коленчатого вала.

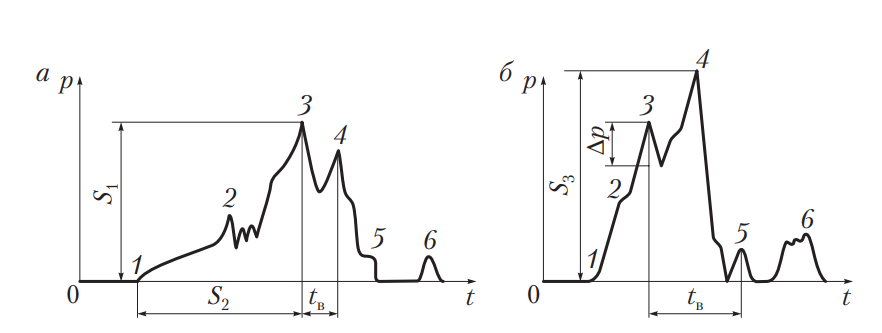

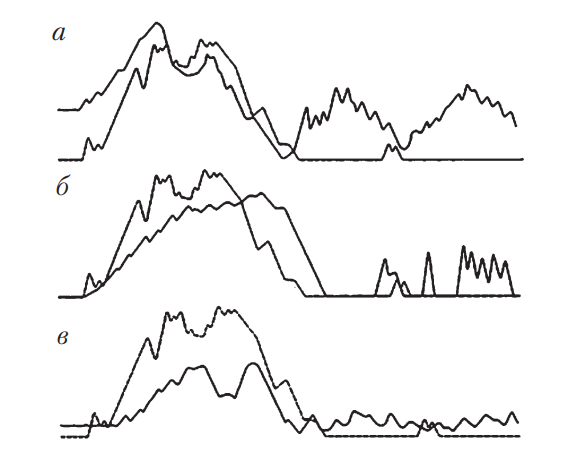

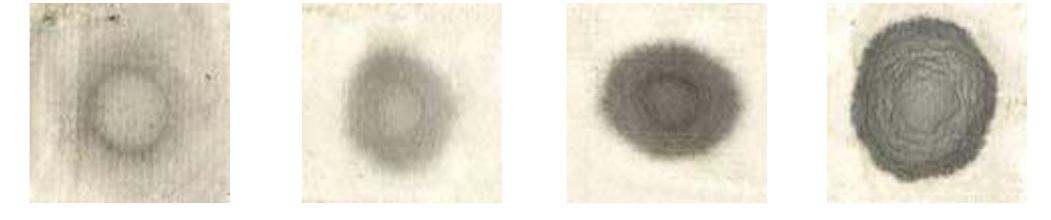

Осциллографические методы диагностирования топливной аппаратуры дизельных двигателей широко распространены в случае применения мотор-тестеров с индуктивными импульсными датчиками. Примерный вид осциллограммы давления топлива на разных режимах работы дизельного двигателя показаны на рис. 5. В точке 1 начинается повышение давления в результате движения плунжера насоса, в точке 2 срабатывает нагнетательный клапан и при малой скорости движения плунжера давление несколько падает. В точке 3 соответствующей иглы форсунки давление падает, поскольку высвободившийся объем не успевает заполниться топливом. Точка 4 характеризует максимальное давление установившегося процесса впрыска. В точке 5, соответствующей посадке иглы форсунки, впрыскивание заканчивается, после чего происходит посадка в седло нагнетательного клапана плунжера. Импульсы остаточного давления (точка 6) появляются из-за недостаточной герметичности нагнетательного клапана.

Рис. 5. Осциллограммы давления топлива у штуцера форсунки в режиме холостого хода двигателя (а) и в режиме полной подачи топлива и максимальной мощности дизеля (б)

Величина сигнала S1 определяет затяжку пружины форсунки и статическое давление начала впрыскивания. Перепад давления р характеризует подвижность иглы форсунки. Максимальное давление впрыска S3 определяет эффективное проходное сечение сопел распылителя, а путем интегрирования на периоде впрыскивания tв можно оценить цикловую подачу топлива. Время задержки впрыскивания S2 характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером.

При появлении отдельных неисправностей вид осциллограмм изменяется (рис. 6).

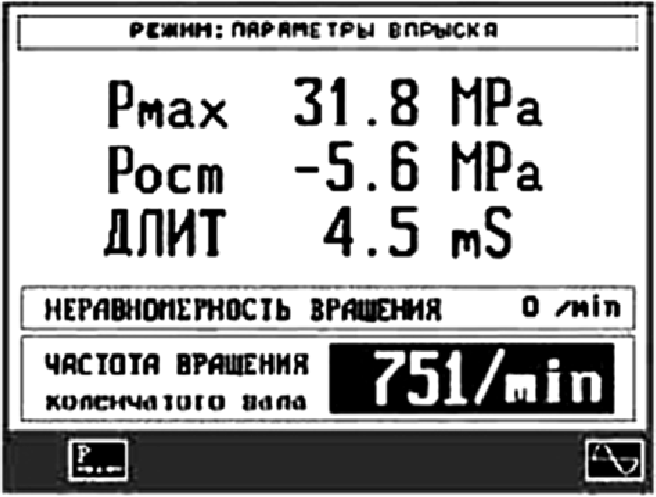

Дублирование осциллограмм при диагностировании топливной аппаратуры дизельных двигателей может быть осуществлено в виде цифровой информации по основным параметрам (рис. 7).

Рис. 6. Вид осциллограмм при наличии неисправностей износа нагнетательного клапана (а) или плунжерной пары (б), одновременного износа нагнетательного клапана и плунжерной пары (в)

Рис. 7. Панель основных параметров впрыска топлива дизельного двигателя: Рmax — максимальное давление впрыска топлива; Pост — остаточное давление в топливопроводе высокого давления; ДЛИТ — длительность подачи топлива

2.3. Поэлементное диагностирование и устранение неисправностей

Поэлементное диагностирование включает: проверку работы форсунок, проверку на стендах ТНВД, диагностирование топливного и топливоподкачивающего насосов. Качество работы форсунки можно проверить на работающем двигателе. Для этого ослабляют гайку крепления топливопровода высокого давления к форсунке. Если форсунка исправна, то при ее отключении изменятся звук работы двигателя и дымность выхлопа. При неисправной форсунке звук работы двигателя изменяется незначительно или не изменяется совсем.

Для снятия форсунок отсоединяют топливопроводы высокого давления и трубку сброса топлива, затем форсунки выворачивают. При установке форсунок их затягивают с необходимым моментом динамометрическим ключом с заменой уплотнительных шайб. Превышение момента затяжки форсунок может вызвать деформацию резьбы головки блока, появление трещин прилива на головке в месте крепления форсунки, застревание иглы и другие неисправности.

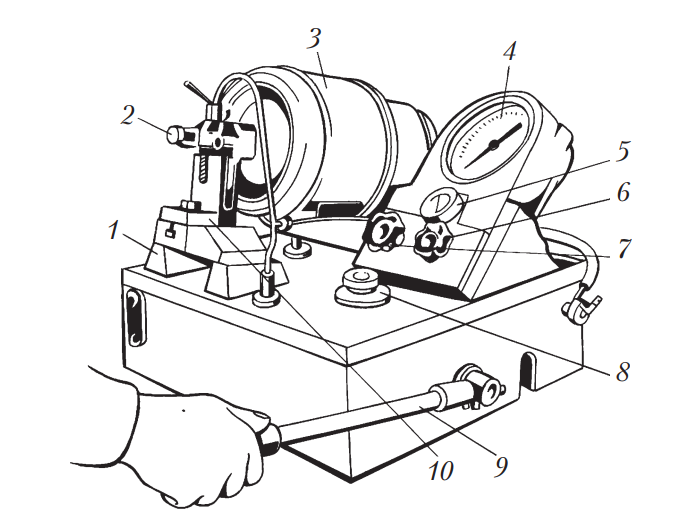

Работоспособность демонтированных форсунок проверяют на специальных стендах с ручным или электрическим приводом насоса. В качестве технологической жидкости для проверки форсунок старых конструкций топливной аппаратуры используют смесь отстоенного дизельного топлива марки «Л» с веретенным либо авиационным маслом; вязкость смеси (9,9…10) · 106 м/с. Для проверки форсунок конструкций топливной аппаратуры с электронным управлением используют специальную жидкость в соответствии с международным стандартом ISO 4113.

Для испытания форсунок на стенде КИ-3333А (рис. 8) форсунку 2 вставляют в специальное устройство для крепления 10. Действуя рукояткой 9 со скоростью 60…80 качаний в минуту, наполняют каналы форсунки топливом до появления струи топлива из распылителя. По манометру 4 определяют давление в начале впрыскивания, одновременно проверяют качество распыления топлива форсункой. Распыленное топливо отсасывается вентилятором, имеющим привод от пневмотрубки или электродвигателя. Топливо впрыскивается в прозрачную камеру 3 с подсветкой.

Герметичность распылителя по запирающему конусу проверяют при отрегулированном давлении начала впрыска, после чего понижают давление на 1,0…2,5 МПа. Это давление удерживается в течение 10 с. Затем к головке распылителя прижимают лист чистой бумаги; если бумага остается сухой или на ней есть влажное пятно диаметром до 3 мм, то это указывает на герметичность распылителя; если диаметр влажного пятна больше 3 мм или бумага влажная, значит, распылитель негерметичный.

Рис. 8. Общий вид стенда для испытания форсунок КИ-3333А: 1 — корпус; 2 — форсунка; 3 — камера впрыскивания; 4 — манометр; 5 — секундомер; 6, 7 — рукоятки клапанов соответственно манометра и насоса; 8 — пробка заливной горловины для топлива; 9 — рукоятка привода насоса; 10 — устройство для крепления форсунки

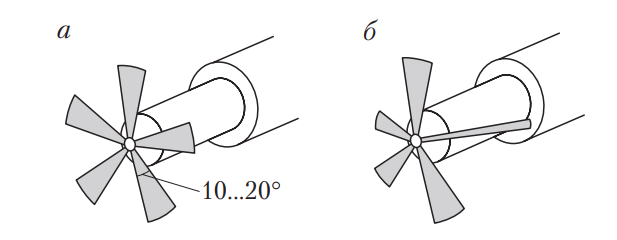

Рис. 9. Форма струи распыла: а — правильная; б — неправильная

В случае если давление не соответствует заданным диапазонам, необходимо разобрать форсунку и заменить регулировочную шайбу (легковые автомобили) или отрегулировать давление с помощью регулировочного винта (грузовые автомобили).

При проверке форсунок частота качаний рычага должна быть 60…90 в минуту. Распыляемое дизельное топливо, выходящее из распылителя форсунки, должно быть туманообразным, т.е. без заметных отдельных капель, сплошных струек и легкоразличимых местных сгущений. Струя должна быть с явно выраженным конусом 10…20° (рис. 9).

Характерный «детонационный» звук при проверке форсунки не должен восприниматься как ее неисправность.

В случае неудовлетворительных результатов проверки форсунки разбирают и прочищают.

Для проверки форсунок без снятия их с двигателя могут применяться более простые приборы типа NC 251 (рис. 10), преимуществом которых является возможность проведения проверки непосредственно на дизельном двигателе без демонтажа форсунок.

Рис. 10. Прибор для проверки форсунок без демонтажа

Прибор состоит из штуцера 1 для подсоединения форсунки к топливопроводу, манометра 2, насоса 3. С помощью такого прибора можно контролировать давление в начале впрыскивания и герметичность посадки иглы форсунки.

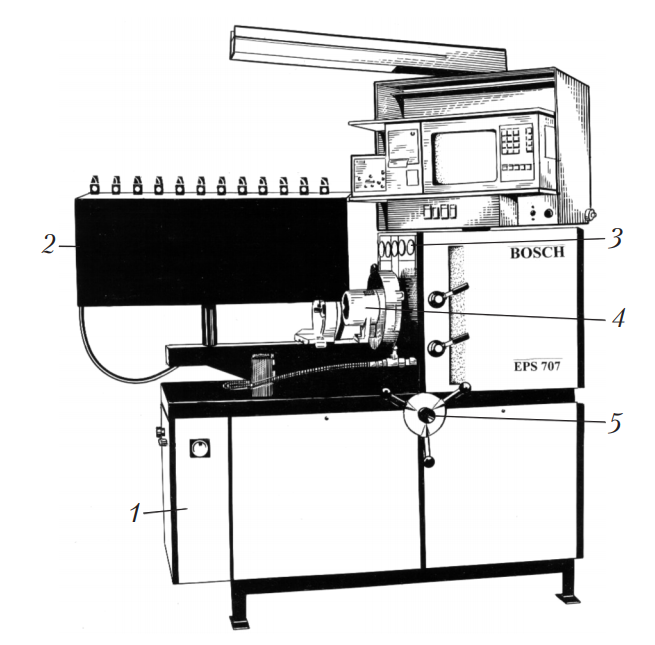

Поэтапное диагностирование включает проверку ТНВД на стендах. Современный стенд для проверки топливных насосов дизельных двигателей (рис. 11) состоит из корпуса 1, на который устанавливают проверяемый насос, приводимый в действие с помощью электродвигателя стенда через соединительную муфту 4. Изменение частоты вращения электродвигателя стенда осуществляется рукояткой 5. Топливо от проверяемого насоса подается к эталонным форсункам стенда 2, закрепленным на стойке. Контроль за работоспособностью форсунок осуществляют по монитору или непосредственно по мензуркам, в которые выливается топливо из контрольных форсунок. Для определения давления и разрежения при работе ТНВД предусмотрен блок манометров 3 и вакуумметр.

Рис. 11. Стенд для проверки плунжерных топливных насосов дизельных двигателей

В связи с возрастающими требованиями по снижению расхода топлива, токсичности отработавших газов и повышению эффективной мощности дизеля возрастает потребность в более точной диагностике и регулировке ТНВД.

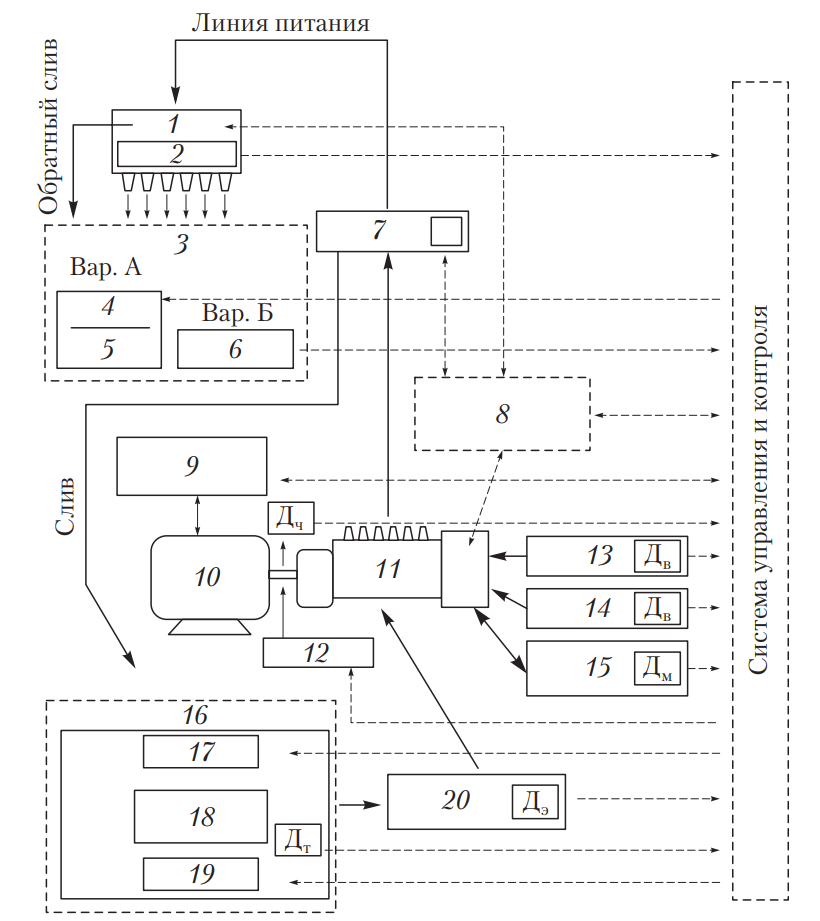

Регулировка ТНВД производится на специализированном стенде, который воспроизводит условия работы топливной аппаратуры на дизеле. Так как конструкции ТНВД имеют как общие решения, так и значительные отличия, особенно в части электронного управления, то для потребителя важно найти оптимальный баланс между функциональным исполнением стенда, необходимым для регулировки ТНВД, и денежными затратами на приобретение требуемого оборудования соответствующего качества. На рис. 12 представлена обобщенная функциональная схема стенда для проверки и регулировки ТНВД.

Рис. 12. Обобщенная функциональная схема стенда для проверки и регулировки ТНВД: 1 — форсунки; 2 — датчики фаз; 3 — система измерения цикловой подачи; 4 — шторки; 5 — мензурки; 6 — расходомер; 7 — аккумулятор давления; 8 — электронная система управления подачей; 9 — преобразователь частоты; 10 — электродвигатель; 11 — ТНВД; 12 — стробоскоп; 13 — система подачи воздуха; 14 — система создания вакуума; 15 — система подачи масла; 16 — система термостабилизации; 17 — охладитель; 18 — топливный бак; 19 — нагреватель; 20 — подкачивающий насос; Дэ — датчик давления эталонного топлива; Дч — датчик частоты вращения вала привода; Дм — датчик давления масла; Дв — датчик давления воздуха; Дт — датчик давления топлива; — направление циркуляции эталонного топлива; — интерфейсная связь с системой управления и контроля

На современных стендах установлены асинхронные электродвигатели, которые воспроизводят вращательное движение от дизеля, передающееся на вал ТНВД через приводную муфту. Управление электродвигателем осуществляется частотным преобразователем, параметры которого программируются определенным образом, чтобы разгонные и тормозные характеристики соответствовали устанавливаемым ТНВД, а также условиям эксплуатации стенда. Поскольку проверка происходит на постоянной частоте вращения вала ТНВД, то должна соблюдаться стабильность частоты вращения, обеспечиваемая инерционностью маховика, установленного на валу стенда, и автоматической системой поддержания частоты вращения. Система управления получает сигналы от датчика частоты вращения вала и вырабатывает обратный сигнал значения частоты, передающийся преобразователю частоты, который в свою очередь задает режим работы электродвигателя.

Главным параметром характеристики стенда является мощность электродвигателя. Выбор привода стенда по мощности производится в соответствии с очевидными закономерностями: чем больше производительность ТНВД, тем больше момент сопротивления вращения и тем больше должна быть мощность привода.

С ужесточением требований по снижению токсичности отработавших газов (Евро-4, Евро-5) на современных ТНВД типа Common Rail повышается давление впрыска, что повышает момент сопротивления вращения. В настоящее время считается, что привод мощностью 15 кВт обеспечивает работоспособность ТНВД отечественного и импортного производства, эксплуатируемых на грузовых и легковых автомобилях. Опыт показывает, что в некоторых случаях указанной мощности достаточно и для ТНВД дизелей, устанавливаемых на тепловозах и карьерных самосвалах. Для гарантированной работоспособности ТНВД на стенде требуется привод в 18 или 22 кВт.

Для установки ТНВД на стенд требуются соединительная муфта и установочные кронштейны. Как правило, производители стендов изготовляют установочные комплекты кронштейнов для известных отечественных и зарубежных производителей ТНВД.

На отдельных стендах для регулировки ТНВД можно проверять и насос-форсунки, для чего необходимо иметь соответствующие муфты и адаптеры для привода от вала стенда и электронные управляющие устройства.

Основной параметр ТНВД, который необходимо контролировать независимо от конструкции насоса, — это производительность ТНВД на разных частотах вращения вала при определенных положениях органов управления (положение рейки топливного насоса, настройки регуляторов, электронного управления форсунками и т.д.) и условиях эксплуатации топливной аппаратуры (например, давления топлива перед ТНВД), а также разных параметрах эталонного топлива (температура, вязкость). Параметры регулировки задаются в тест-планах ТНВД заводом-изготовителем. Если топливная аппаратура имеет электронное управление, параметры задаются через специализированные электронные приборы, имитирующие штатные контроллеры на дизеле.

Циркуляция топлива в стенде происходит по замкнутому контуру и различается в зависимости от конструкции топливной аппаратуры. Из топливного бака подкачивающий насос подает топливо в ТНВД. Далее, если в конструкции топливной аппаратуры предусмотрен аккумулятор давления (Common Rail), то топливо накапливается в нем. В аккумуляторе поддерживается определенное давление, излишки стравливаются обратно в топливный бак. Затем происходит впрыск топлива форсунками. Излишки топлива по линии обратного слива поступают в топливный бак. Количество впрыснутого топлива и, при необходимости, излишнего топлива за цикл определяются в измерительной системе.

Характеристика впрыска зависит от гидродинамических параметров всех элементов нагнетательного тракта топливной аппаратуры и параметров топлива. С одной стороны, к топливу предъявляются определенные требования, а с другой — для обеспечения идентичности характеристики впрыска топлива по цилиндрам дизеля на всех нагнетательных трактах устанавливают элементы, специально подобранные по своим гидродинамическим параметрам (стендовые форсунки, трубки высокого давления и т.п.). Дизельное топливо и его пары токсичны, поэтому в качестве эталонного топлива используют специальные жидкости для калибровки дизельной топливной аппаратуры (стандарт DIN ISO 4113).

Нормативные показатели регулировочных параметров топливной аппаратуры, в том числе производительность ТНВД, соответствуют определенному типу эталонного топлива при заданной температуре, параметрам трубок высокого давления и стендовых форсунок или форсунок-калибров. К чистоте топлива предъявляются повышенные требования; для его очистки устанавливают фильтры (на рис. 12 не показаны). Для стендов известных западных фирм предусмотрена процедура замены отработавшего топлива после диагностики определенного числа насосов.

Все современные стенды имеют систему автоматической термостабилизации (см. рис. 12), состоящую из нагревательного и охладительного (обычно радиатор, обдуваемый воздухом) элементов. Температура топлива обычно 30…40 °С и поддерживается с точностью 2 °С.

При диагностике ТНВД маленькой производительности и низкой начальной температуре топлива происходит долгий нагрев, но стабильно поддерживается заданный температурный диапазон. Для ТНВД большой производительности нагрев происходит быстро из-за прокачки большого объема топлива и сильного сжатия в элементах самой топливной аппаратуры. При эксплуатации стенда с непрерывным циклом диагностики ТНВД или насосов с повышенным давлением топлива используется более эффективное жидкостное (вода, антифриз) и фреоновое охлаждение. Система управления стендом отслеживает уровень температуры топлива через сенсоры и при необходимости включает и выключает нагрев или охлаждение. Характеристики автоматической муфты опережения впрыска (зависимости угла разворота полумуфт от частоты вращения) топливных насосов отечественного производства определяют с помощью стробоскопа (см. рис. 12).

Для ТНВД, оснащенных гидропневматическим или пневматическим корректором подачи топлива по наддуву, необходимы системы подачи масла и воздуха. Для вакуумных регуляторов требуются вакуумные насосы (системы создания вакуума). Как правило, давление указанных систем контролируется по стрелочным манометрам.

Углы чередования подачи топлива секциями ТНВД определяются пьезоэлектрическими датчиками, установленными в узлах впрыска и реагирующими на ударную волну от впрыснутой струи, или датчиками давления (только для механических форсунок), установленными в топливных трубках (на рис. 12 они обозначены как датчики фаз).

Измерение цикловой подачи и обратного слива топлива производится с использованием мерных мензурок или с помощью автоматических расходомеров (BOSCH EPS 815, HARTRIDGE AVM2-PC), измеряющих в режиме реального времени количество топлива по секциям. Одновременно на мониторе компьютера строятся гистограммы расхода топлива для измеряемых секций.

При использовании мензурок топливо наливается в мензурки одновременно из всех секций в течение заданного количества циклов, а затем производится визуальное считывание уровня топлива по шкале на мензурке для определения цикловой подачи.

Обоим способам измерения цикловой подачи топлива присущи свои недостатки и преимущества. Автоматический способ более точный — точность зависит от погрешности расходомера. Значения подачи топлива автоматически попадают в программу, затем рассчитывается неравномерность подачи по секциям и выдается результат сравнения с нормативными значениями. При наливе топлива в мензурки визуально можно сразу определить разницу в подаче от разных секций и не проводить налив по нормативам тест-плана в полном объеме, сократив время регулировки, что актуально для механических ТНВД. В то же время точность измерений этим способом ниже по следующим причинам:

-за достоверность считывания значений со шкалы мензурки отвечает регулировщик;

-после слива на стенках мензурок остается топливо, которое при следующем измерении вносит дополнительную погрешность;

-отдельные пузырьки, образующиеся при наливе, несмотря на установленные пеногасители, не позволяют четко определить границу уровня топлива в мензурке, поэтому предпочтителен нижний налив и слив (измерительный блок Motorpal), при котором пена практически не образуется.

Консоли современной системы управления и контроля за стендом и топливной аппаратурой реализуются в виде тахосчетчика в сопряжении с микроконтроллером или в более сложном варианте — персонального компьютера. Основные параметры, которые отображаются на консоли:

-величина подачи топлива насосными секциями;

-частота вращения вала ТНВД;

-давление топлива после подкачивающего насоса;

-температура топлива в топливном баке;

-углы чередования подачи топлива секций ТНВД.

Для топливной аппаратуры, имеющей электронное управление, выпускаются всевозможные электронные приставки, которые имитируют сигналы управления и имеют собственные диагностические функции. На рис. 12 комплекс электронных приставок обозначен как электронная система управления подачей. Некоторые приставки имеют интерфейс сопряжения с персональными компьютерами для дополнительного сервиса, а другие не имеют собственных органов управления; весь внешний интерфейс выполнен на персональном компьютере.

Диагностирование топливного насоса высокого давления заключается в определении начала, величины и равномерности подачи топлива отдельными секциями.

Величину подачи топлива каждой секцией насоса определяют с помощью мерных мензурок при температуре топлива 25…30 °С. Насос проверяют совместно с комплектом исправных и отрегулированных форсунок на давлении впрыска (15 0,5) МПа и комплектом топливопроводов высокого давления длиной (400 3) мм. Перед началом проверки необходимо выявить плотность закрытия нагнетательных клапанов, которые не должны в течение 2 мин пропускать топливо под давлением 0,17…0,20 МПа при положении рейки насоса, соответствующем выключенной подаче.

После этого проверяют и регулируют работу всережимного регулятора на разных частотах вращения, при начале и окончании выдвижения рейки топливного насоса, а также при полном автоматическом выключении подачи.

Количество подаваемого топлива каждой секцией за один ход плунжера для двигателей ЯМЗ должно быть 105…107 мм3. Неравномерность подачи топлива между секциями насоса не должна превышать 3 % при полной подаче и номинальной частоте вращения 1050 мин-1 вала насоса.

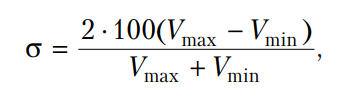

Неравномерность σ (%) подачи топлива секциями определяют по формуле

где Vmax, Vmin — цикловая подача секцией соответственно с максимальной и минимальной производительностью.

Равномерность и величину подачи топлива каждой секции насоса регулируют смещением поворотной втулки относительно зубчатого сектора. Топливные насосы имеют автоматическую муфту опережения впрыскивания топлива, которая изменяет момент начала подачи топлива в цилиндр в зависимости от частоты вращения коленчатого вала. Установочный угол опережения впрыскивания топлива зависит от особенностей каждой отдельной муфты.

Начало подачи топлива секциями насоса определяют с помощью моментоскопов, устанавливаемых на выходные штуцеры секций насоса и градуированный диск, закрепленный на валу насоса. При повороте вала насоса его секции подают топливо в трубки моментоскопов. Определяя начало подачи топлива, необходимо следить, чтобы в момент начала движения топлива в трубке моментоскопа риска на шкиве коленчатого вала находилась напротив риски с цифрой на крышке шестерен распределения. Цифра у риски на крышке распределительных шестерен должна соответствовать цифре, выбитой на торце автоматической муфты, или риска с той же цифрой на маховике должна совпадать с указателем на картере маховика.

Момент начала движения топлива в трубке первого цилиндра фиксируют по градуированному диску. В последующие цилиндры топливо подается через периоды времени, соответствующие определенным углам поворота вала в соответствии с порядком работы двигателя. Например, в восьмицилиндровом насосе топливо подается секциями через 45°. Допустимая неточность интервала между началом подачи топлива любой секцией насоса относительно первой ±1/3°. Момент начала подачи топлива секцией устанавливают регулировочными болтами толкателя насоса.

Диагностирование топливоподкачивающего насоса — это определение его производительности при заданном противодавлении, а также давления при полностью перекрытом нагнетательном канале. Производительность топливоподкачивающих насосов, устанавливаемых на двигателях ЯМЗ, при номинальной частоте вращения 1050 мин-1 кулачкового вала и противодавлении в магистрали 0,50…0,17 МПа должна быть 2,2 л/мин, а максимальное давление — 0,4 МПа.

В случае использования стендов, не имеющих возможности проверок современных ТНВД, могут применяться дополнительные аксессуары, позволяющие расширить возможности таких стендов при проверке ТНВД.

Пневматический тестер регулятора ТНВД ДД-3200 (рис. 13) предназначен для имитации реальной работы двигателя при проверке насосов с автоматическим противодымным корректором или корректором по наддуву дизеля, с высотным корректором, устанавливаемых на автомобилях отечественного и иностранного производства, а также для проверки и регулировки ТНВД с вакуумным регулятором (насосы типа РЕS, устанавливаемые на автомобилях Mercedes).

Рис. 13. Общий вид пневматического тестера регулятора ТНВД ДД-3200

Станция смазки ТНВД ДД-3100 (рис. 14) предназначена для обеспечения условий смазки при испытании на стенде ТНВД с циркуляционной системой смазки. Масло от напорного штуцера по трубопроводу подается к ТНВД; слив масла от насоса производится по сливному трубопроводу. Давление масла регулируется дросселем по манометру.

Рис. 14. Общий вид станции смазки ТНВД ДД-3100

Рис. 15. Общий вид дизельтестера ДД-3800

Дизельтестер ДД-3800 (рис. 15) предназначен для испытания насосов с электронным управлением. Выдает на исполнительные устройства ТНВД управляющие сигналы, аналогичные сигналам электронного блока управления двигателя. Позволяет измерять угол опережения впрыска, подачу топлива ТНВД с потенциометрическим и индукционным датчиком, проверять параметры датчика температуры топлива в ТНВД (термистора).

2.4. Проверка датчиков и исполнительных механизмов систем питания дизельных двигателей с электронным управлением

Большинство датчиков и исполнительных механизмов можно проверить с помощью осциллографа (осциллоскопа) и мультиметра (тестера).

При поиске неисправностей в электрических устройствах, для проверки параметров, которые при работе не изменяются или изменяются медленно (например, напряжение питания, сопротивление и т.п.), в большинстве случаев подходит мультиметр с цифровым дисплеем, позволяющий определять измеряемые параметры с большой точностью. Для регистрации величин, которые часто изменяются за короткий промежуток времени, применяют осциллограф. По форме кривой напряжения можно сделать выводы о неисправностях не только неэлектрических систем, например, по кривой напряжения датчика и частоты вращения коленчатого вала узнать можно о механическом повреждении или загрязнении датчика ВМТ.

Используя измерительные меню осциллографа, пользователь может быстро установить оси времени и напряжений, а также уровень запуска развертки. Компьютеризированные исполнения осциллографов позволяют также запоминать изображение измеряемых параметров.

Датчики представляют собой измерительные преобразователи, которые превращают физические величины (давление, температуру и др.) в электрический сигал. В большинстве случаев используется аналоговый сигнал напряжения, изменяющегося в соответствии с изменением измеряемой физической величины. Различают датчики с электрическим питанием и без него. Датчики с электрическим питанием имеют трехштырьковые разъемы (например, датчик Холла, датчик давления, датчик массового расхода воздуха), а датчики, не имеющие питания, — двухштырьковые разъемы (например, индуктивный датчик частоты вращения коленчатого вала или одновольтового -зонда).

У датчика с электрическим питанием в первую очередь следует проверить наличие напряжения питания, которое в большинстве случаев составляет 5,0 В (очень редко используется аккумуляторная батарея). Напряжение сигнала датчика 0,2…4,8 В. При напряжении 0 или 5 В блок управления показывает ошибку: 0 В указывает на обрыв, а 5 В — на короткое замыкание.

Преобразование электрических команд блока управления в механические, пневматические или гидравлические исполнительные процессы происходит, как правило, с помощью электромагнитов. В большинстве случаев электромагниты являются составной частью электромагнитных клапанов, однако могут воздействовать на исполнительный механизм непосредственно, например, через поворотный магнит в механизме управления распределительного топливного насоса с электронным управлением. Для плавного изменения управляющего усилия или величины открытия электромагнитного клапана блок управления постоянно включает и выключает электромагниты.

Отношение времени включенного состояния ко всему периоду называется скважностью и измеряется в процентах. При этом время одного цикла включения и выключения принимается за 100 %. Сила тока регулируется изменением отношения между временем включенного и выключенного состояний. Этот способ управления называется широтно-импульсной модуляцией (ШИМ). Он используется в системе зажигания, где существует понятие «угол замкнутого состояния контактов прерывателя». Управление осуществляется в соответствии со способом работы интерфейса компьютера.

Для проверки электрического исполнительного механизма осциллограф подсоединяют к «массовому» управляющему проводу, блоку управления и «массе» двигателя. После подсоединения измерительного прибора необходимо проверить, есть ли скважность и изменяется ли она в соответствии с рабочим режимом. Если скважность не определяется, опросом памяти неисправностей необходимо проверить, нет ли у блока управления причины для отказа в работе. Рециркуляция ОГ, например, отключается при выходе из строя массового измерителя расхода воздуха. Если в памяти неисправностей нет сведений о неисправности, то дефект находится в схеме переключения. Напряжение 12 В означает, что система электропитания исполнительного механизма и обмотка катушки электромагнита исправны. Дефект должен находиться между отрицательным полюсом обмотки катушки и «массой» двигателя. Если управляющий провод, идущий от блока управления, и «массовый» провод в порядке, причину неисправности следует искать в работе блока управления.

3. Особенности обслуживания систем Common Rail

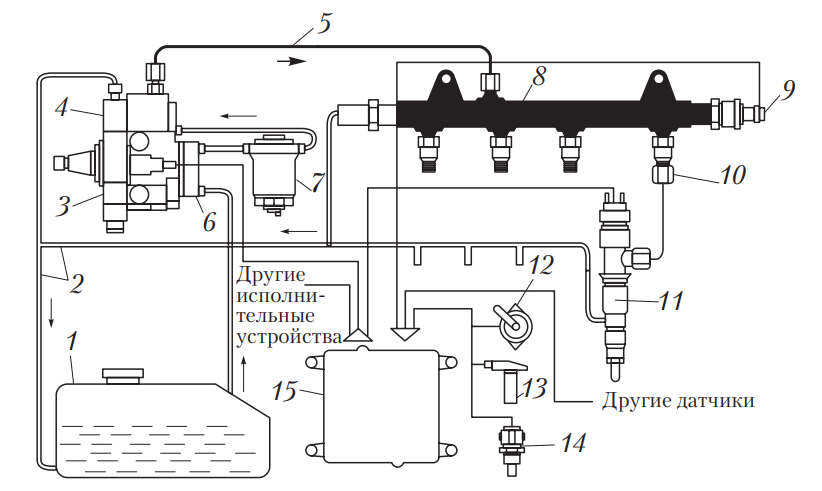

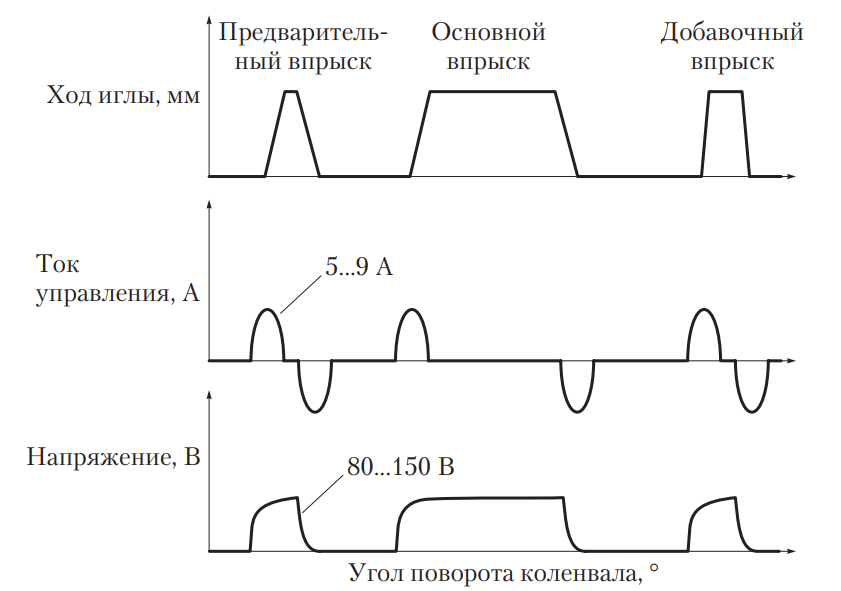

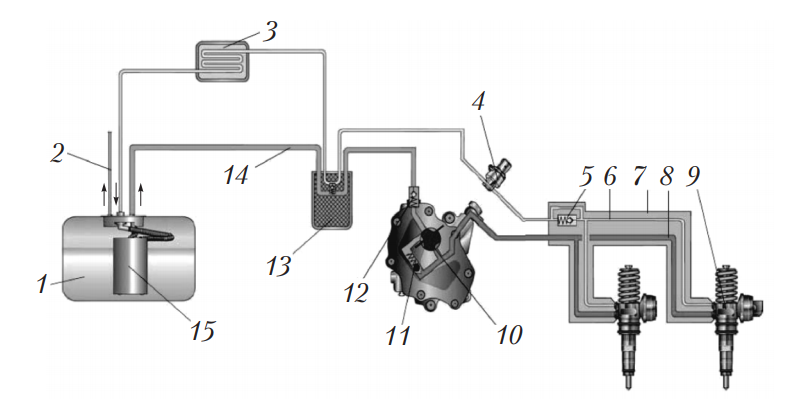

Главной отличительной особенностью аккумуляторных топливных систем с электронным управлением Common Rail является разделение узла, создающего давление (ТНВД-аккумулятор), и узла впрыска (форсунки) (рис. 16).

Рис. 16. Схема системы питания дизельных двигателей Common Rail: 1 — топливный бак; 2 — топливопроводы слива; 3 — ТНВД; 4 — регулятор давления; 5 — топливопровод высокого давления; 6 — топливоподкачивающий насос; 7 — фильтр; 8 — гидроаккумулятор; 9 — датчик давления; 10 — предохранительный клапан; 11 — электрогидравлическая форсунка; 12 — датчик педали акселератора; 13 — датчик частоты вращения и положения коленчатого вала; 14 — датчик температуры; 15 — блок управления

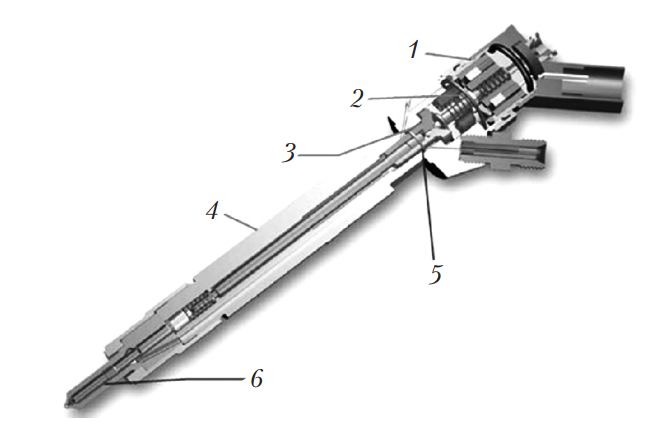

Главная деталь топливных систем Common Rail — электрогидравлическая форсунка. Распределение отказов отдельных ее элементов указаны в процентах на рис. 17. Как видно из приведенных данных, наименее надежными элементами электрогидравлической форсунки являются шаровой клапан и распылитель.

Рис. 17. Отдельные элементы электрогидравлической форсунки с указанием их отказов: 1 — соленоид (5 %); 2 — якорная группа (2 %); 3 — шаровой клапан (35 %); 4 — корпус (3 %); 5 — кольца ВД (25 %); 6 — распылитель (30 %)

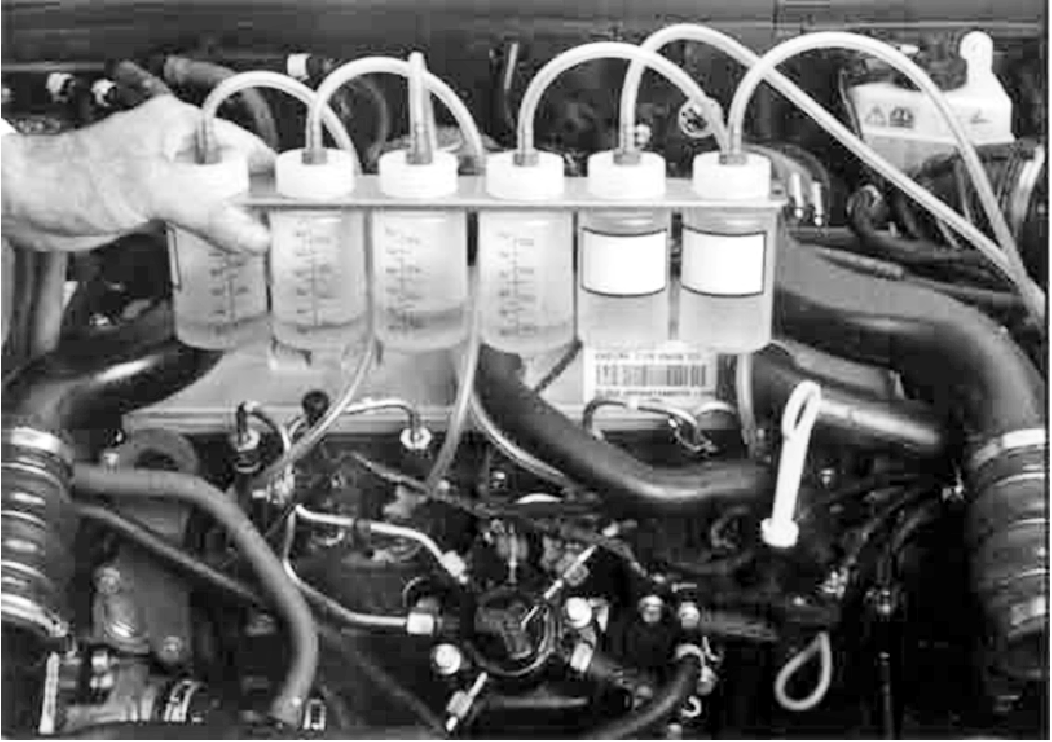

Основные проверки систем Common Rail осуществляют с использованием сканера для диагностирования электронных систем управления двигателем, однако отдельные проверки могут быть проведены и более простыми способами. Например, в случаях нестабильности холостого хода двигателя необходимо провести гидравлические испытания форсунок, характеризующие главным образом состояние запорного клапана. В случае негерметичности клапана топливо, которое должно попасть в камеру сгорания, попадет в обратный слив и таким образом проявится неисправность автомобиля.

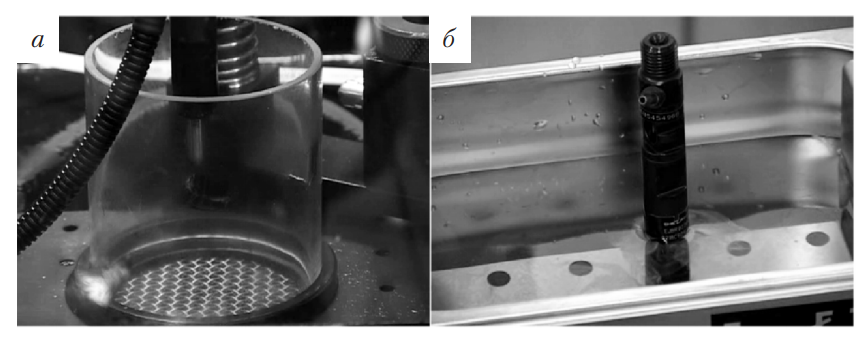

Для гидравлических испытаний форсунок отсоединяют топливопроводы обратного слива топлива от форсунок и каждый заводят в мерный сосуд (рис. 18). Затем запускают двигатель и измеряют количество слива каждой форсунки, его величина должна составлять около 150 см3/мин. При разнице между объемами более 30 % или превышении нормы обратного слива форсунку необходимо заменить.

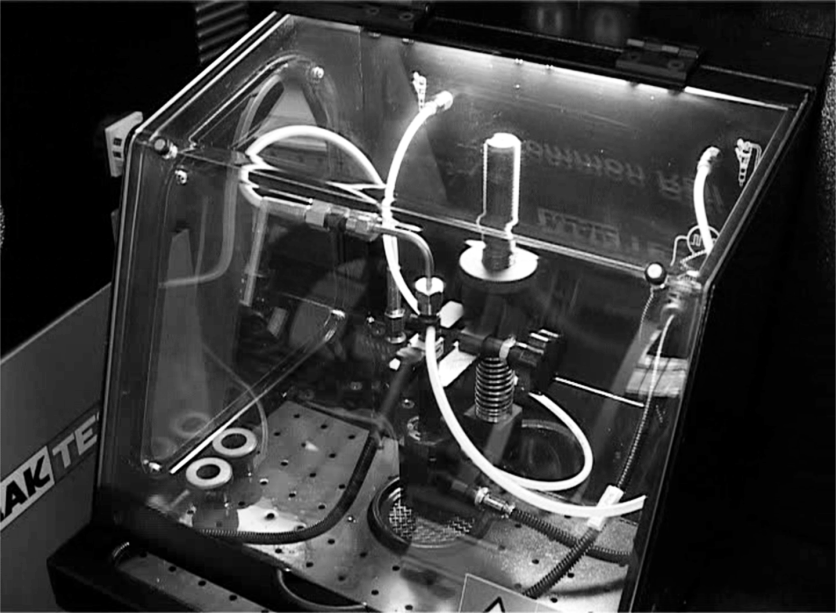

Более тщательные проверки топливной системы Common Rail могут быть произведены с помощью специализированного оборудования, например стендов Bosch EPS 708 (рис. 19) и Stardex 0601. Стенды такого типа позволяют проверять компоненты систем Common Rail с давлением впрыска до 250,0…260,0 МПа. Учитывая высокое давление проверки и сильный нагрев компонентов системы, в стендах предусмотрена система охлаждения.

Стенд Bosch EPS 708 позволяет проверять электромагнитные форсунки и топливные насосы систем Common Rail производства Bosch и других компаний. Кроме того, используя специальное дооснащение, можно проверять пьезофорсунки производства Bosch, Denso и Siemens/Continental, CRI Piezo.

Рис. 18. Проверка обратного слива топлива

Рис. 19. Стенд Bosch EPS 708 для проверки компонентов топливной системы Common Rail

Дополнительно к испытаниям на утечку и определения количества впрыскиваемого топлива с помощью специального набора можно проверить электрический модуль пьезофорсунки на наличие дефектов изоляции. Необходимые технические данные для сравнения результатов тестирования с заводскими характеристиками приведены на CD TestData, который доступен по подписке.

Рабочая область стенда закрывается прочным прозрачным защитным экраном, при поднятии которого привод стенда выключается в целях безопасности. Используя монтажный комплект, на стенде можно одновременно закрепить четыре (для грузовых автомобилей и коммерческого транспорта) или шесть форсунок систем Common Rail (для легковых автомобилей).

С помощью стенда можно проверять:

-состояние фильтров;

-стабильность распыла топлива форсункой для определения специфических дефектов форсунок систем Common Rail;

-герметичность компонентов системы;

-количество топлива обратного слива;

-режимы работы форсунок — предварительный впрыск, холостой ход, полная нагрузка, экономичный режим с определением количества подачи топлива.

Более высокотехнологичные стенды STARDEX 0304 и MAK TEST позволяют осуществлять проверку и ремонт форсунок Common Rail всех типов и производителей, в том числе и пьезоэлектрических. Форсунки идентифицируются по их серийному номеру.

В качестве примера рассмотрим стенд для проверки и ремонта форсунок MAK TEST (рис. 20), который представляет собой комплекс, включающий оборудование для создания высокого давления рабочей жидкости при проверке форсунок, персональный компьютер, ультразвуковую ванну для очистки форсунок, приспособления и инструмент для разборки и проверки форсунок.

Для проведения проверки форсунку вставляют в специальный держатель (рис. 21) и фиксируют ее гайкой. К проверяемой форсунке подсоединяются рабочие трубопроводы для подачи и отвода топлива. Учитывая высокое давление и связанную с ним опасность, при проверке держатель с форсункой закрывается прозрачной защитной крышкой.

Рис. 20. Общий вид стенда MAK TEST для проверки и ремонта форсунок

Рис. 21. Держатель форсунки с защитной крышкой

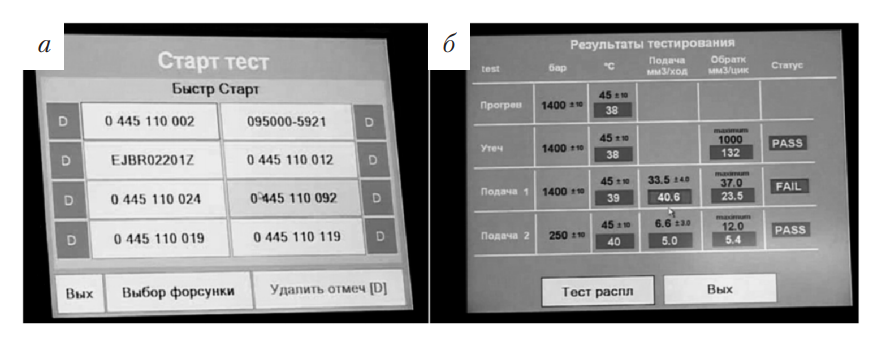

Рис. 22. Экран компьютера: а — выбор проверяемой форсунки; б — данные по тестированию форсунок

С помощью сенсорного экрана по каталожному номеру проверяемой форсунки вводится программа тестирования (рис. 22). Данные по форсункам основных мировых производителей занесены в память компьютера. Все данные по проверке форсунок заносятся в память компьютера и выводятся на экран.