Выбор методов и средств диагностики

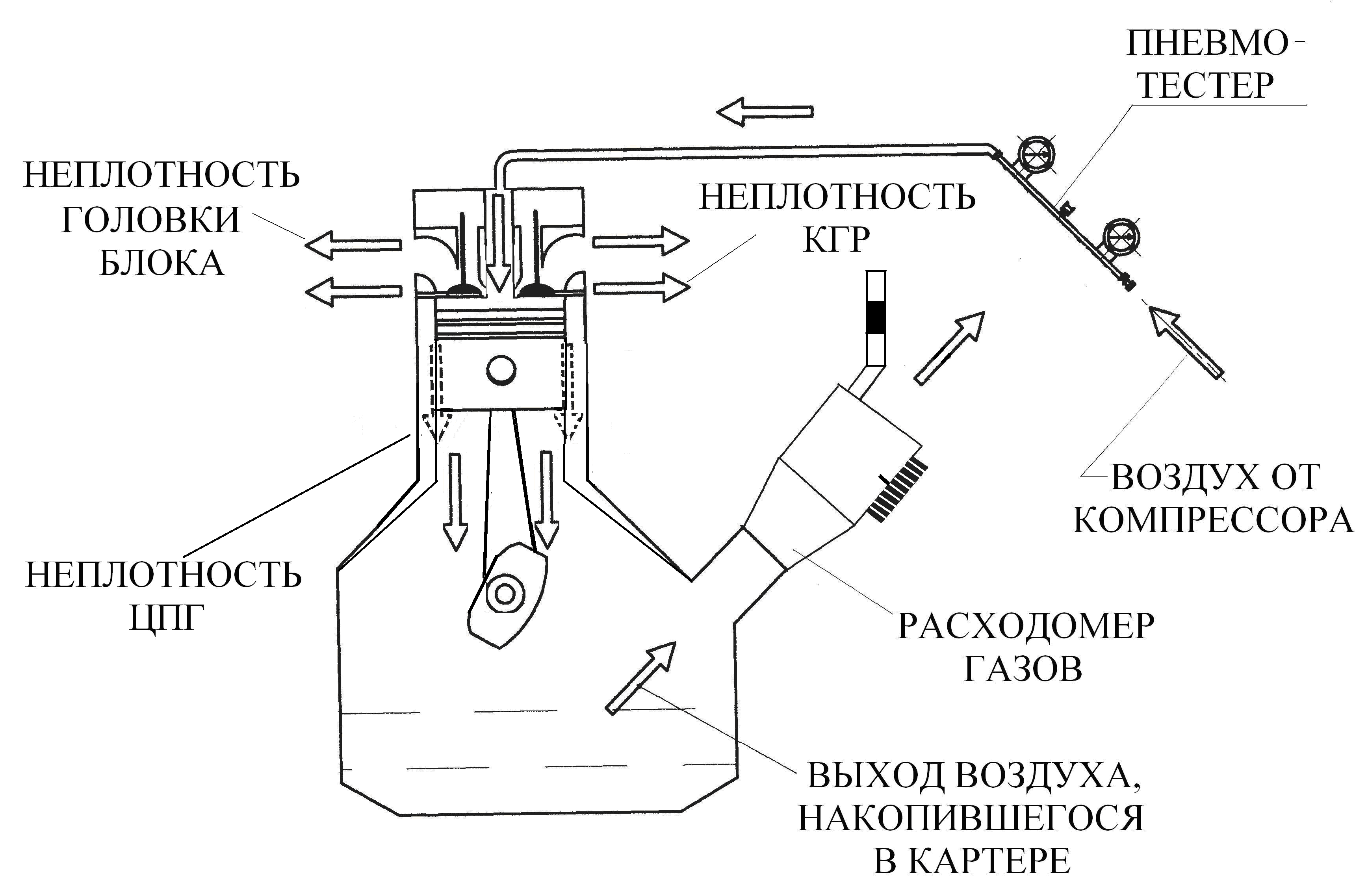

Техническое состояние ЦПГ определяется набором параметров. Соглас¬но ГОСТ 14846-81 (СТ СЭВ 765-77) при диагностировании двигателя долж¬ны проверяться прямые (структурные) или соответствующие им косвенные (диагностические) параметры. Диагностические параметры функционально связаны со структурными, измеряемыми при функционировании объекта. К ним относятся расход газов, прорывающихся в картер, расход масла на угар и так далее.

Среди диагностических параметров можно выделить обобщающие диаг¬ностические параметры [1], то есть такие параметры, которые функцио¬нально связаны со многими структурными параметрами. Обобщающие диаг¬ностические параметры (ОДП), измеряемые при функционировании объекта диагностирования, также называют функциональными параметрами [1,2,3]. ОДП, характеризующие состояние всех цилиндров двигателя, называют интегральными параметрами [4]. К ним относятся расход газов, прорываю¬щихся в картер, расход масла на угар. На их величину оказывает влияние техническое состояние ЦПГ каждого цилиндра.

Среди диагностических параметров можно выделить обобщающие диаг¬ностические параметры [1], то есть такие параметры, которые функцио¬нально связаны со многими структурными параметрами. Обобщающие диаг¬ностические параметры (ОДП), измеряемые при функционировании объекта диагностирования, также называют функциональными параметрами [1,2,3]. ОДП, характеризующие состояние всех цилиндров двигателя, называют интегральными параметрами [4]. К ним относятся расход газов, прорываю¬щихся в картер, расход масла на угар. На их величину оказывает влияние техническое состояние ЦПГ каждого цилиндра.

1

неплотность КГР

2

расходомер газов

3

пневмотестер

4

воздух от компрессора

5

неплотность ЦПГ

6

неплотность головки блока

7

выход воздуха накопившегося в картере

В процессе работы двигателя в камере сжатия сгорает некоторое коли¬чество картерного масла, проникающего через зазоры в кольцах между поршнем и цилиндром. Чем больше эти зазоры, тем больше угар масла. Угар картерного масла можно определить путем его слива и взвешивания [5]. Предельно допустимый угар масла для всех двигателей - 4.5%. В большинст¬ве случаев, если двигатель работал с первым комплектом поршневых колец,при повышенном угаре масла до 4.5% требуется замена маслосъемных колец. Если на двигателе стоял второй комплект колец, то при предельно допусти¬мом угаре масла необходима замена колец, поршней и цилиндров.

Расход масла можно контролировать по уровню его в картере специаль¬ным расходомером, работа которого основана на принципе сообщающихся сосудов [6].

Существует метод определения угара картерного масла с помощью ртутных индикаторов [6]. Основан он на использовании способности паров металлов, находящихся в выпускных газах в атомарном состоянии, погло¬щать световое излучение определенной для данного вещества волны. Пре¬имущество этого метода в том, что измерение производится в процессе рабо¬ты двигателя без вмешательства в рабочий процесс и позволяет определить мгновенный расход картерного масла.

Расход масла можно контролировать по уровню его в картере специаль¬ным расходомером, работа которого основана на принципе сообщающихся сосудов [6].

Существует метод определения угара картерного масла с помощью ртутных индикаторов [6]. Основан он на использовании способности паров металлов, находящихся в выпускных газах в атомарном состоянии, погло¬щать световое излучение определенной для данного вещества волны. Пре¬имущество этого метода в том, что измерение производится в процессе рабо¬ты двигателя без вмешательства в рабочий процесс и позволяет определить мгновенный расход картерного масла.

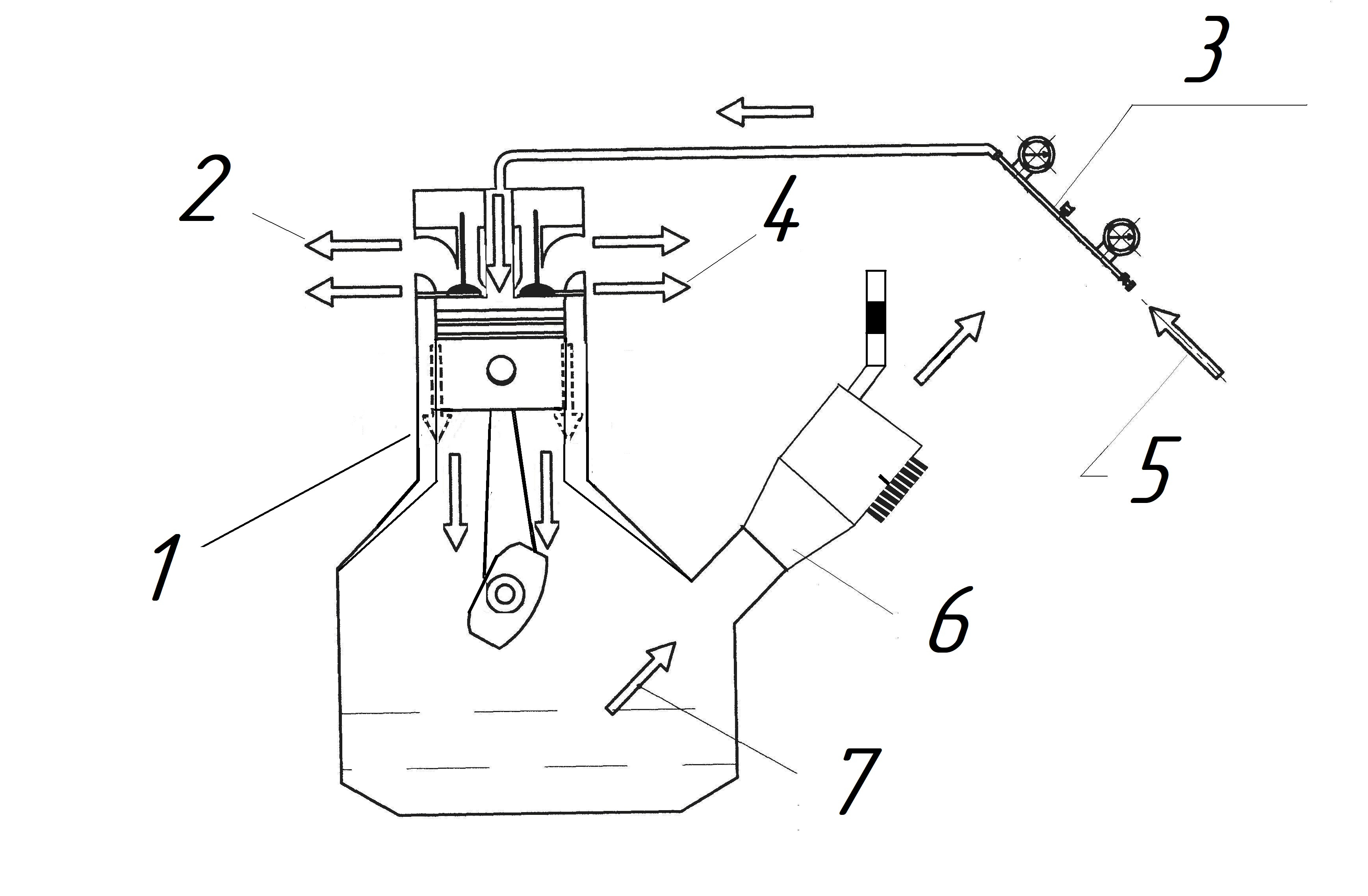

1

замер давления масла

2

замер компрессии

3

проверка состояния ЦПГ

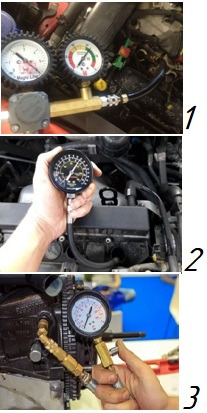

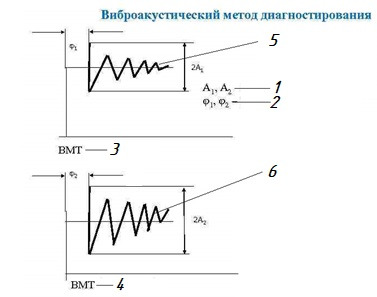

Определенный интерес представляет диагностирование по параметрам вибрации [7]. Одной из основных характеристик вибрации является ее уро¬вень, измеряемой в белах и децибелах. При работе двигателя движение де¬талей ЦПГ сопровождается соударением, которое вызывает вибрацию блока цилиндров. В [8] выявлено, что опознать ту или иную кинематическую пару можно по частоте следования ударов, по моменту появления импульсов и спектральному составу колебаний. С увеличением зазора в паре увеличивается величина импульса и, кроме того, импульс отклоняется от своего положе-ния.

В ЦПГ соударение происходит в двух сопряжениях: "поршень-гильза" и "поршень-кольцо". При работе или прокручивании двигателя поршни в мерт¬вых точках перекладываются. Под действием нормальной силы происходит удар о гильзу поршня. В месте удара гильза деформируется, что приводит к изменению полей сил упругости, в результате возникают вибрации [8]. Эти вибрации распространяются от излучаемого по всем деталям, в первую оче¬редь по блоку. Если выделить из общих вибраций импульсы, соответствую¬щие соударениям в каждом из этих сопряжений, то можно определить вели¬чину соответствующего зазора.

Установлено [9], что мощность вибраций, определяемая с помощью аппаратного спектрального анализа, возрастает значительно быстрее по сравнению с увеличением зазора "поршень-гильза". С увеличением зазора "поршень-кольцо" до 0,5мм энергия вибраций увеличивается более чем в два раза. С целью снижения помех, источником которых является вибрация дру¬гих непроверяемых механизмов, рекомендуется диагностика ЦПГ при работе двигателя с выключением подачи топлива в непроверяемые цилиндры.

Одно из преимуществ виброакустической диагностики ЦПГ заключается в том, что она дает возможность оценить степень изношенности отдельных деталей и определить величину зазора. Интенсивность вибраций ЦПГ, диаг¬ностика которой проводится по описанной методике, составляет 76% общей интенсивности вибраций. Оставшееся звено составляют вибрации отрегули¬рованного механизма газораспределения, исправной системы топливоподачи, исправного коленчатого вала. В условиях эксплуатации эти механизмы имеют некоторую степень изношенности, в связи, с чем необходимо опреде-лить величину суммарных помех, ее составляющих. Вязкость масла, темпе¬ратура двигателя, нагар и лакоотложения поршневых колец искажают силу удара поршня о гильзу, что оказывает существенное влияние на точность по¬казаний приборов.

В ЦПГ соударение происходит в двух сопряжениях: "поршень-гильза" и "поршень-кольцо". При работе или прокручивании двигателя поршни в мерт¬вых точках перекладываются. Под действием нормальной силы происходит удар о гильзу поршня. В месте удара гильза деформируется, что приводит к изменению полей сил упругости, в результате возникают вибрации [8]. Эти вибрации распространяются от излучаемого по всем деталям, в первую оче¬редь по блоку. Если выделить из общих вибраций импульсы, соответствую¬щие соударениям в каждом из этих сопряжений, то можно определить вели¬чину соответствующего зазора.

Установлено [9], что мощность вибраций, определяемая с помощью аппаратного спектрального анализа, возрастает значительно быстрее по сравнению с увеличением зазора "поршень-гильза". С увеличением зазора "поршень-кольцо" до 0,5мм энергия вибраций увеличивается более чем в два раза. С целью снижения помех, источником которых является вибрация дру¬гих непроверяемых механизмов, рекомендуется диагностика ЦПГ при работе двигателя с выключением подачи топлива в непроверяемые цилиндры.

Одно из преимуществ виброакустической диагностики ЦПГ заключается в том, что она дает возможность оценить степень изношенности отдельных деталей и определить величину зазора. Интенсивность вибраций ЦПГ, диаг¬ностика которой проводится по описанной методике, составляет 76% общей интенсивности вибраций. Оставшееся звено составляют вибрации отрегули¬рованного механизма газораспределения, исправной системы топливоподачи, исправного коленчатого вала. В условиях эксплуатации эти механизмы имеют некоторую степень изношенности, в связи, с чем необходимо опреде-лить величину суммарных помех, ее составляющих. Вязкость масла, темпе¬ратура двигателя, нагар и лакоотложения поршневых колец искажают силу удара поршня о гильзу, что оказывает существенное влияние на точность по¬казаний приборов.

1

предельный зазор

2

начальный зазор

3

амплитуда вибрации

4

импульс вибрации при предельной вибрации

5

импульс вибрации при начальном зазоре

6

фазы виброимпульса

Общее диагностирование технического состояния системы охлаждения заключается в определении ее герметичности и теплового баланса.

Заключение о герметичности системы делают, визуально убедившись в отсутствии утечки ОЖ при работающем и неработающем двигателе, а также по скорости убывания жидкости из расширительного бачка в процессе эксплуатации автомобиля.

О тепловом балансе системы судят по времени прогрева двигателя и поддержанию его номинальной рабочей температуры при нормальной нагрузке. Проверку производят с помощью указателя температуры охлаждающей жидкости.

Работа системы охлаждения считается удовлетворительной, если температура двигателя удерживается в пределах 85…95 °С при движении нагруженного автомобиля со скоростью около 90 км/ч.

Проверить общее состояние системы охлаждения и найти конкретные места утечки ОЖ можно при подаче воздуха под небольшим давлением в систему охлаждения.

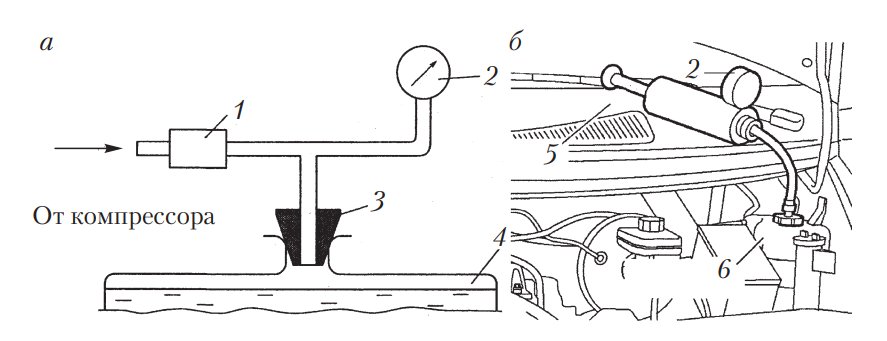

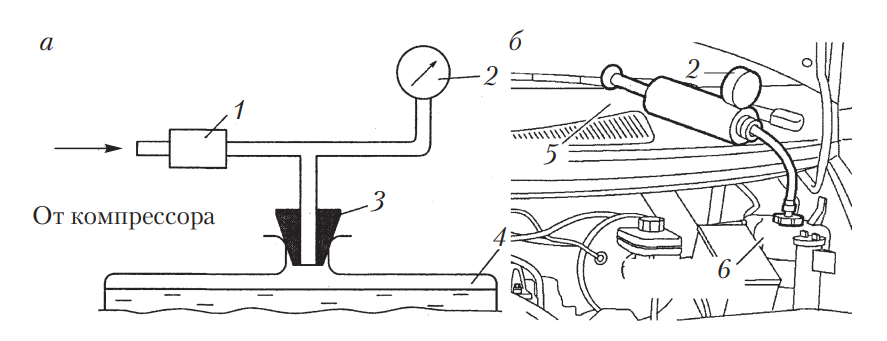

Для проверки герметичности системы охлаждения можно использовать воздушную сеть (рис. 1, а), а в случае ее отсутствия, воздушный насос (рис. 1, б), которые подсоединяют к пробке расширительного бачка или радиатора.

С помощью редуктора или насоса поднимают давление до величины давления открытия пробки расширительного бачка (0,09…0,13 МПа) в течение 2 мин. Следят за показанием манометра: давление должно быть стабильным, в противном случае визуально определяют утечки ОЖ или проверяют охладители отдельных составных частей двигателя (системы рециркуляции, радиатор охлаждения масла и т.д).

Причиной быстрого убывания ОЖ в системе может быть неправильная работа клапана пробки расширительного бачка и ее недостаточная герметичность. При появлении этой неисправности необходимо проверить состояние клапана пробки и давление его открытия (значение давления указано в технических характеристиках данного двигателя).

Проверка герметичности системы охлаждения

Рис. 1. Проверка герметичности системы охлаждения с использованием воздушной сети (а) и воздушного насоса (б): 1 — пневморедуктор; 2 — манометр; 3 — герметизирующая насадка; 4 — радиатор; 5 — насос; 6 — пробка расширительного бачка

Работоспособность радиатора определяют по разности температур ОЖ в его верхней и нижней части, которая должна быть в пределах 8…12 °С. Уменьшение разности температур указывает на наличие накипи в трубках радиатора или на его загрязнение.

При проверке термостата его снимают с двигателя и помещают в емкость с жидкостью, имеющей температуру окружающего воздуха. Можно использовать обычную воду, но, учитывая, что температура ОЖ в современных двигателях может превышать 100 °С, желательно применять технический глицерин, температура кипения которого выше. В случае же использования воды можно установить только начало открытия клапана. Жидкость постепенно нагревают; при температуре 70…80 °С (в зависимости от модели двигателя) должно начаться открытие клапана термостата. За температуру начала открытия принимается та, при которой ход клапана, расположенного со стороны входного патрубка радиатора, составляет 0,1 мм. Для более точного определения величины хода можно использовать индикатор часового типа на кронштейне. Дальнейшее повышение температуры до 90…110 °С (в зависимости от модели двигателя) должно привести к полному открытию клапана (6…8 мм). Если после проведения вышеописанной проверки установлено, что термостат не удовлетворяет указанным условиям, его заменяют новым, так как ремонту он не подлежит.

При появлении утечки ОЖ из радиатора, если найти место утечки не представляется возможным, радиатор проверяют на герметичность. Существуют два способа проверки: непосредственно на автомобиле и при снятом радиаторе.

При проверке на автомобиле радиатор заполняют водой, все патрубки закрывают заглушками, оставив один открытым (через него в радиатор подают воздух под давлением примерно 0,1 МПа). По месту появления воды и определяют место утечки.

Однако из-за сложности доступа к радиатору удобнее проверять его, сняв с автомобиля. После снятия закрывают заливную горловину и все патрубки радиатора, оставив один открытым, через него подают в радиатор воздух под давлением примерно 0,1 МПа. Радиатор помещают в ванну с водой и наблюдают за появлением пузырьков воздуха, которые и укажут точное место утечки.

Жидкостный насос проверяют на отсутствие утечек через нижнее контрольное отверстие. Если при работе насос издает шум, проверяют также его осевой люфт. При появлении утечки ОЖ из жидкостного насоса, шума при работе и увеличенного осевого люфта насоса, его снимают с двигателя, разбирают, проверяют и при необходимости ремонтируют или заменяют насос.

Проверку электрических элементов системы охлаждения проводят с помощью сканеров и тестеров.

Заключение о герметичности системы делают, визуально убедившись в отсутствии утечки ОЖ при работающем и неработающем двигателе, а также по скорости убывания жидкости из расширительного бачка в процессе эксплуатации автомобиля.

О тепловом балансе системы судят по времени прогрева двигателя и поддержанию его номинальной рабочей температуры при нормальной нагрузке. Проверку производят с помощью указателя температуры охлаждающей жидкости.

Работа системы охлаждения считается удовлетворительной, если температура двигателя удерживается в пределах 85…95 °С при движении нагруженного автомобиля со скоростью около 90 км/ч.

Проверить общее состояние системы охлаждения и найти конкретные места утечки ОЖ можно при подаче воздуха под небольшим давлением в систему охлаждения.

Для проверки герметичности системы охлаждения можно использовать воздушную сеть (рис. 1, а), а в случае ее отсутствия, воздушный насос (рис. 1, б), которые подсоединяют к пробке расширительного бачка или радиатора.

С помощью редуктора или насоса поднимают давление до величины давления открытия пробки расширительного бачка (0,09…0,13 МПа) в течение 2 мин. Следят за показанием манометра: давление должно быть стабильным, в противном случае визуально определяют утечки ОЖ или проверяют охладители отдельных составных частей двигателя (системы рециркуляции, радиатор охлаждения масла и т.д).

Причиной быстрого убывания ОЖ в системе может быть неправильная работа клапана пробки расширительного бачка и ее недостаточная герметичность. При появлении этой неисправности необходимо проверить состояние клапана пробки и давление его открытия (значение давления указано в технических характеристиках данного двигателя).

Проверка герметичности системы охлаждения

Рис. 1. Проверка герметичности системы охлаждения с использованием воздушной сети (а) и воздушного насоса (б): 1 — пневморедуктор; 2 — манометр; 3 — герметизирующая насадка; 4 — радиатор; 5 — насос; 6 — пробка расширительного бачка

Работоспособность радиатора определяют по разности температур ОЖ в его верхней и нижней части, которая должна быть в пределах 8…12 °С. Уменьшение разности температур указывает на наличие накипи в трубках радиатора или на его загрязнение.

При проверке термостата его снимают с двигателя и помещают в емкость с жидкостью, имеющей температуру окружающего воздуха. Можно использовать обычную воду, но, учитывая, что температура ОЖ в современных двигателях может превышать 100 °С, желательно применять технический глицерин, температура кипения которого выше. В случае же использования воды можно установить только начало открытия клапана. Жидкость постепенно нагревают; при температуре 70…80 °С (в зависимости от модели двигателя) должно начаться открытие клапана термостата. За температуру начала открытия принимается та, при которой ход клапана, расположенного со стороны входного патрубка радиатора, составляет 0,1 мм. Для более точного определения величины хода можно использовать индикатор часового типа на кронштейне. Дальнейшее повышение температуры до 90…110 °С (в зависимости от модели двигателя) должно привести к полному открытию клапана (6…8 мм). Если после проведения вышеописанной проверки установлено, что термостат не удовлетворяет указанным условиям, его заменяют новым, так как ремонту он не подлежит.

При появлении утечки ОЖ из радиатора, если найти место утечки не представляется возможным, радиатор проверяют на герметичность. Существуют два способа проверки: непосредственно на автомобиле и при снятом радиаторе.

При проверке на автомобиле радиатор заполняют водой, все патрубки закрывают заглушками, оставив один открытым (через него в радиатор подают воздух под давлением примерно 0,1 МПа). По месту появления воды и определяют место утечки.

Однако из-за сложности доступа к радиатору удобнее проверять его, сняв с автомобиля. После снятия закрывают заливную горловину и все патрубки радиатора, оставив один открытым, через него подают в радиатор воздух под давлением примерно 0,1 МПа. Радиатор помещают в ванну с водой и наблюдают за появлением пузырьков воздуха, которые и укажут точное место утечки.

Жидкостный насос проверяют на отсутствие утечек через нижнее контрольное отверстие. Если при работе насос издает шум, проверяют также его осевой люфт. При появлении утечки ОЖ из жидкостного насоса, шума при работе и увеличенного осевого люфта насоса, его снимают с двигателя, разбирают, проверяют и при необходимости ремонтируют или заменяют насос.

Проверку электрических элементов системы охлаждения проводят с помощью сканеров и тестеров.

1

пробка расширительного бачка

2

манометр

3

насос

4

пневморедуктор

5

радиатор

6

герметизирующая насадка

Устранение неполадок в системе смазки двигателя начните со сбора информации о проблеме. Первым делом внимательно опросите автовладельца: предмет жалобы, наиболее частые проявления, регулярность возникновения. После чего на основе полученных сведений проанализируйте симптомы, исходя из вашего понимания работы системы. Вы должны прийти к логическому выводу о причине проблемы. В системе смазки чаще всего возникают следующие четыре проблемы:

1. Высокий расход масла (масло необходимо часто добавлять).

2. Низкое давление масла (горит индикатор на приборной панели или двигатель издает ненормальные шумы).

З. Высокое давление масла (масляный фильтр вздут).

4. Неисправные индикатор или цепь датчика (неточная работа или показания). При диагностике этих проблем проведите визуальный осмотр двигателя на предмет очевидных проблем. Проверьте, нет ли утечки масла, отсоединенного провода передающего устройства, низкого уровня масла, поврежденного масляного поддона или других проблем, связанных с симптомами.

Высокий расход масла Если водитель должен часто доливать масло в двигатель, это признак высокого расхода масла. Внешняя утечка масла из двигателя или внутренняя утечка масла в камеры сгорания приводит к высокому расходу масла. Описание каждой из этих проблем выглядит следующим образом. Внешняя утечка масла обнаруживается в виде потемневших влажных участков масла на двигателе или вокруг него. Масло также может быть обнаружено в небольших лужах под автомобилем. Источником внешней утечки моторного масла обычно являются негерметичные прокладки или уплотнения. Чаще всего это:

• передние или задние уплотнения коленчатого вала; • прокладка масляного поддона; • прокладки клапанной крышки; • прокладки впускного коллектора.

Внутренняя утечка масла проявляется в виде синего дыма, выходящего из выхлопной системы автомобиля.Например, если поршневые кольца и цилиндры двигателя сильно изношены, масло может попасть в камеры сгорания и сгореть во время цикла сгорания. Только будьте внимательны: не путайте черный дым (избыток топлива в цилиндре) и белый дым (утечка воды в цилиндр двигателя) с синим дымом, вызванным моторным маслом.

Низкое давление масла.

Низкое давление масла чаще всего диагностируется по горящему индикатору на приборной панели или дребезжащему звуку, издаваемому компонентами двигателя (подшипниками, шатунами и т.д.). Наиболее распространенными причинами низкого давления масла являются следующие: 1. Низкий уровень масла (масло недостаточно высоко в поддоне, чтобы покрыть датчик масла).

2. Изношенные шатун или основные подшипники (насос не может обеспечить подачу достаточного объема масла).

З. Жидкое или разбавленное масло (низкая вязкость или топливо в масле).

4. Слабая или сломанная пружина предохранительного клапана (клапан открывается слишком легко).

5. Треснувшая или ослабленная приемная трубка насоса (воздух втягивается в масляный насос).

6. Изношенный масляный насос (избыточный зазор между ротором или шестернями и корпусом).

7. Засоренный экран для сбора масла (уменьшает количество масла, поступающего в насос). Низкий уровень масла является частой причиной низкого давления масла. При устранении проблемы низкого давления масла всегда сначала проверяйте уровень масла.

Высокое давление масла.

Высокое давление масла редко является проблемой. Наиболее частыми причинами высокого давления выступают:

1. Клапан сброса давления неисправен (не открывается при заданном давлении).

2. Высокое натяжение пружины предохранительного клапана (сильная пружина или пружина была неправильно подогнана).

З. Высокая вязкость масла (слишком густое масло или использование масляной присадки, повышающей вязкость).

4. Ограниченный масляный канал (дефектное литье блока или мусор в масляном канале).

Проблемы с индикатором или датчиком.

Неисправный индикатор или датчик давления масла может напугать автовладельца и заставить его поверить в наличие серьезных проблем. Индикатор может гореть или мигать, указывая на проблему низкого давления масла. Проверьте цепь индикатора или датчика на наличие проблем. Возможно, оборвался провод, идущий к передающему устройству. Провод передающего устройства также может быть закорочен на землю> (индикатор остается включенным или мигает). Чтобы проверить работу индикатора или датчика, отсоедините провод от передающего устройства. Прикоснитесь к металлической части двигателя. При этом должна загореться индикаторная лампа или на манометре давления масла должно быть максимальное значение. В противном случае блок подачи может быть неисправен. Если этого не происходит, возможно, неисправны цепь, индикатор или датчик.

Перед проверкой цепи индикатора или датчика всегда проверяйте руководство по техническому обслуживанию. Некоторые производители рекомендуют использовать специальный измерительный прибор. Это особенно важно для некоторых систем с компьютерным управлением.

высокий расход масла

низкое давление масла

высокое давление масла

неисправный индикатор и цепь датчика

низкий уровень охлаждающей жидкости