Ремонт форсунки CR

Common Rail — это один из видов систем подачи топлива. Чаще всего она называется аккумуляторной топливной системой, так как в качестве основного элемента используется топливная магистраль большого объёма (аккумулятор). Важно! Система используется только на дизельных ДВС.

Особенности системы

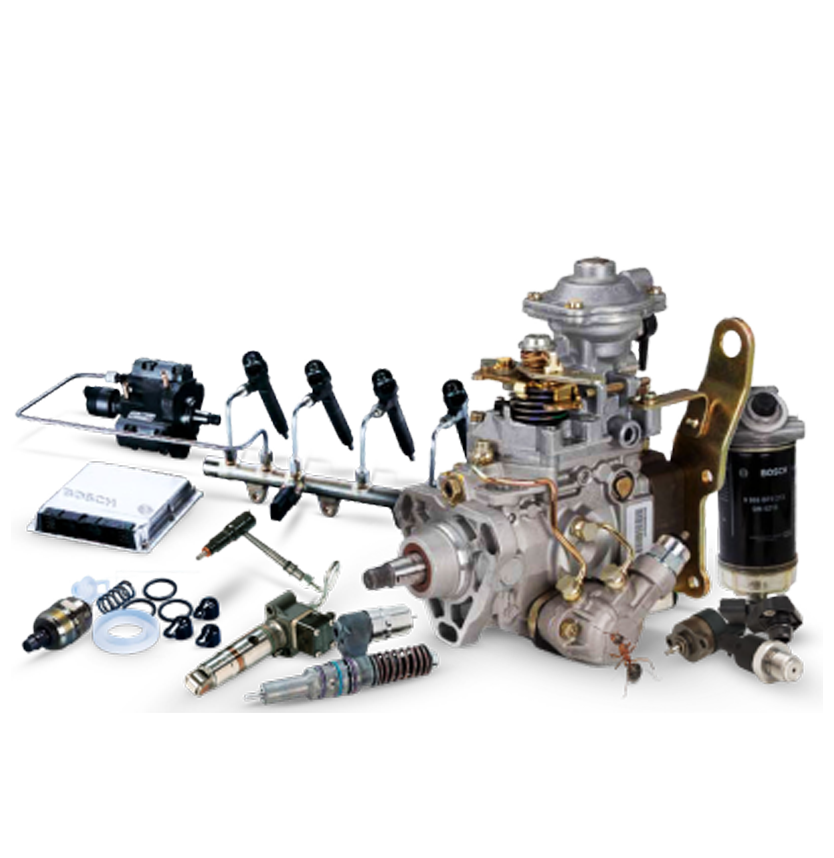

Функционал этой системы основан на передачи горючего к форсункам об общего аккумулятора, который также называется топливной рампой. Собственно говоря, с английского языка «Common Rail» так и переводится — «общая рампа». При этом все элементы системы впрыска были разработаны инженерами компании Bosch, которые знамениты своим дотошным подходом к разработкам мельчайших деталей.

Использование системы разрешает:

-минимизировать расход топлива;

-снизить уровень шума работы мотора;

-сократить токсичность выхлопов.

При этом важнейшим достоинством Common Rail считается большой диапазон регулировки давления топлива и мгновения начала впрыска. Такие характеристики стали возможны благодаря разделению операций по нагнетанию давления в топливной системе и впрыску.

Конструктивно сама система состоит из нескольких элементов:

-комплекс датчиков;

-электронный блок управления;

-электронасос;

-ТНВД;

-фильтрующий элемент;

-форсунки;

-топливная рампа как основа системы.

То есть в отличие от традиционной системы подачи горючего в цилиндры мотора, в вышеназванной используется топливный насос высокого давления с одним каналом. ТНВД обеспечивает бесперебойную подачу дизтоплива, засчёт чего оптимизируется работа двигательного агрегата.

Преимущества Коммон Рейл

Независимо от марки дизельного автомобиля, использование системы предоставляет немало преимуществ:

-в системе всегда поддерживается стабильное высокое давление, причём на его показатели не влияет скорость вращения коленвала; -благодаря этому мотор стабильно работает как на холостом ходу, так и на малых оборотах;

-электронный блок управления максимально точно дозирует объёмы топлива, которые поступают в мотор; такой принцип работы позволяет достичь полного сгорания каждой порции горючего;

-конструктивно система Common Rail считается максимально простой, к тому же её легко ремонтировать, так как все необходимые запчасти имеются в свободной продаже по разумным ценам.

Недостатки в эксплуатации

Однако Коммон Рейл имеет и свои минусы:

-для оснащения дизельных агрегатов топливом необходимо использовать форсунки с очень сложным строением; помимо этого, форсунки будут требовать относительно частой замены;

-если разгерметизируется хотя бы один элемент этой топливной системы, то подача топлива в ГБЦ полностью прекращается;

-система очень требовательна к качеству дизельного топлива; если заправлять авто на сомнительных АЗС, то система очень быстро выйдет из строя.

Типы форсунок в Коммон Рейл

Для оптимизации работы системы используется всего два вида форсунок:

-электрогидравлические (впрыск осуществляется через электромагнитный клапанный механизм);

-пьезоэлектрические (для впрыска используются специальные пьезо-кристаллы).

На сегодняшний день значительное распространение в автомобилестроении получили форсунки производства Bosch, Siemens, Delpha и Denso. Они устанавливаются на дизельные версии автомобилей БМВ, Скания, Форд, Ниссан, Хонда, Хендай, Сузуки, Мазда, Мицубиси и др.

Основные неисправности

Неполадки в работе форсунок могут происходить по двум основным причинам:

износ механизма (приблизительный срок службы форсунок Коммон Рейл составляет порядка 150 тыс. километров пробега);

использование некачественного горючего.

Как водитель может определить, что в системе возникли какие-то неполадки с форсунками? Независимо от марки автомобиля, признаки неисправности в дизельном двигателе будут следующими:

-трудность при запуске мотора;

-сильные шумы и вибрация во время работы двигателя;

-резкое снижение динамики автомобиля;

-увеличивается потребления топлива;

-из глушителя выходит чёрный плотный дым;

-в трубах глушителя иногда слышатся хлопки.

Почему стучит форсунка

Стук форсунки — это не та неисправность, о которой стоит волноваться. Она может начать стучать только в одном случае: сразу же после замены. Дело в том, что иногда мастер сильно перекручивает соединение, из-за чего уплотнительная прокладка может сильно деформироваться и частично вылезти из-под форсунки. Поэтому при езде изделие начинает раскачиваться в своём гнезде и издавать стук о корпус мотора.

Устранить стук довольно просто: для этого необходимо сначала определить, какая именно форсунка начала стучать:

-Завести мотор.

-Открыть капот.

-По очереди отключать жгуты проводов от контактов форсунки.

-Если после отключения питания с форсунки стук прекратился, значит, вы нашли причину неполадки.

-После этого заглушить мотор и выкрутить форсунку из гнезда.

-На место посадки установить новую прокладку и аккуратно вкрутить форсунку обратно.

Как осуществить ремонт форсунок дизельного двигателя Комон Рейл

В некоторых случаях, когда возникает необходимость ремонта форсунки, лучше всего не тратить своё время на разборку и чистку, а лучше сразу купить новое изделие. Однако как определить целесообразность проведения ремонта? Всё зависит от конкретной марки форсунки.

Bosch Common Rail

Производители этой форсунки позаботились о том, чтобы она легко поддавалась ремонту и восстановлению. Если на вашем дизельном двигателе установлены форсунки Bosch, то выгоднее произвести минимальный ремонт, чем вкладываться в покупку новых форсунок.

Самыми «слабыми» частями Bosch считаются мультипликатор и распылитель. То есть чаще всего приходиться менять именно эти детали.

Мультипликатор — это клапан, который состоит из седла и штока. Обычно в процессе эксплуатации сильно разбивается седло, в которое упирается шток. Седло можно приобрести отдельно и заменить на новое, тем более потребуется просто отогнуть фиксаторы и снять старый элемент. А вот если износился шток, то заменить его будет невозможно — лучше сразу купить новый мультипликатор.

Распылитель реже подвергается износу и поломкам: компания Bosch даёт заводскую гарантию на этот элемент форсунки. То есть раньше чем через 100 тысяч километров пробега распылитель навряд ли сломается. Однако из-за использования низкокачественного топлива поломки возможны спустя 20–30 тысяч километров пробега. По существующей технологии ремонта распылителя бывает достаточно прочистить их ультразвуком. Если у автовладельца нет возможности провести ультразвуковое облучение форсунки, то можно обойтись чисткой распылителя обычным баллончиком со сжатым воздухом.

Delphi Common Rail

В форсунках этого вида ремонту поддаются только два элемента — клапанный механизм и сам распылитель. Так же, как и форсунки Bosch, они легко разбираются и чистятся.

Клапанный механизм на Delphi устроен немного иначе: в нём стоит вертушка, которая опускается и поднимается, тем самым перекрывая подачи топлива. На вертушке быстро изнашивается напыление, а также разбивается её посадочное место. Проще всего заменить сам клапан, чем вставлять в него новую вертушку.

Распылитель тоже рекомендуется чистить ультразвуком. Если чистка не даёт результатов, то проще заменить распылитель на новый. Снять деталь с форсунки можно одним движением руки: точно так же закручивается новый распылитель.

Denso Common Rail

Форсунка Denso имеет ресурс до 150 тысяч километров пробега. При таком длительном сроке службы она ещё и стоит гораздо дешевле европейских аналогов. Однако в плане ремонта форсунки могут возникнуть проблемы. Так, компания Denso не продаёт запчасти и детали к своим форсункам. То есть если изделие вышло из строя, единственный вариант — это купить новое.

В некоторых случаях автовладельцы собирают из нескольких б/у форсунок одну, но для этого требуется определённое терпение и умения, так как изначально Denso не рассчитана на проведение ремонта.

Единственная возможность улучшить пропускную способность и восстановить работу форсунки — это провести ультразвуковую чистку. Это на время позволит восстановить рабочие свойства Denso.

Piezo Bosch, Piezo Siemens

Производители Bosch и Siemens производят и форсунки нового поколения, которые называются пьезоэлектрическими. Вместо электромагнитного клапана в них устанавливается пьезо-кристалл. Такая форсунка очень дорого стоит (о 16 до 40 тысяч рублей за изделие), однако обеспечивает точный дозируемый впрыск топлива в ГБЦ.

Форсунка Piezo может выйти из строя по двум причинам: поломка гидроаккумулятора или западание клапанного механизма. Запчасти для ремонта будут стоить практически столько же, сколько и сама форсунка, при этом в свободной продаже их пока нет, то есть придётся ждать доставки заказа.

Ремонт пьезоэлектрических форсунок обойдётся примерно в ту же сумму, что и покупка новых, поэтому целесообразнее сразу заказать новые изделия.

Разборка форсунки (общая инструкция)

Для того чтобы приступить к ремонту, необходимо знать, как правильно разбирается корпус форсунки Коммон Рейл. Перед работой потребуется подготовить отвёртку с узким плоским лезвием — иных инструментов не потребуется.

Порядок разборки следующий:

-Корпус форсунки протереть от топлива чистой неворсистой тканью.

-Отсоединить фиксаторы распылителя (обычно они легко отгибаются пальцем, но в случае сложности отгиба можно воспользоваться лезвием отвёртки).

-После этого снять резиновое кольцо с наконечника.

-Далее рекомендуется открутить клапан с обратной стороны.

-Шток или игла легко выходят из корпуса после отсоединения клапана.

-На этом разборка форсунки может считаться завершённой.

Ремонт рядных ТНВД

Виды и причины неисправностей рядных ТНВД

Эксплуатация дизельных автомобилей показывает, что их работа зависит от различных параметров. В числе этих показателей – износ составляющих топливного насоса. Необходимо знать признаки, указывающие на проблемы в ТНВД.

Основные симптомы неполадок с топливным насосом, указывающие на необходимость ремонта:

-топливная система дала течь;

-двигатель стал потреблять больше топлива;

-ремень ГРМ соскочил с шестерни привода топливного насоса;

-двигатель стал запускаться с трудом;

-мотор начал перегреваться;

-появились необычные шумы при работе мотора;

-двигатель стал больше дымить при обычных условиях работы.

Если хоть один из этих признаков имеет место, нужно оперативно отдать авто на диагностику и ремонт в профессиональную СТО. Там проверят работу насоса и установят процент износа каждого элемента. В случае необходимости произведут ремонт ТНВД, после чего его характеристики вернутся к заводским.

Топливные насосы высокого давления чаще всего проявляют следующие неполадки:

Сбои в работе, вызванные загрязнением. В ТНВД неизбежно попадают пыль и грязь из окружающей среды, а также нагар с поршней и внутренней части цилиндров. Загрязнения забивают клапаны и каналы, затрудняя ход плунжера. В итоге возрастает нагрузка на металл, из которого изготовлены части насоса. Усталость металла приводит к значительному снижению жесткости и прочности конструкции. Проблемы с загрязнением устраняются в ходе профилактики и ремонта.

Неравномерность подачи и распределения горючего. Такая неисправность возникает, если поводки плунжеров, зубья втулки, рейки, плунжера и нагнетательные клапаны существенно изношены. Также проблемы с нагнетанием топлива появляются в случае загрязнения или разрушения форсунок.

Выработка ресурса плунжерной пары. С течением временем плунжерная пара изнашивается и появляются «плавающие» обороты при работе двигателя на холостых оборотах. Также увеличивается расход горючего. Так как при этом снижается компрессия, то герметичность всей системы тоже нарушается. В особо запущенных случаях повреждается поверхность плунжера, тянущая за собой нестабильную работу двигателя и перегрев подшипников.

Брак изготовления. Некоторым автовладельцам приходится решать проблему повредившегося алюминиевого корпуса ТНВД. При этом на поверхности появляются явно видимые трещины. Эти повреждения могут распространяться вплоть до подшипников. Производственным браком также считается заклинивание втулки плунжера. Все эти неисправности решаются только полной заменой топливного насоса.

Износ и поломки подшипников. В результате этих неполадок ТНВД ухудшает рабочие параметры вследствие увеличения силы трения в движущихся частях.

Заклинивание поршня. Встречается ситуация, когда плунжер насоса заклинивает во втулке. Последствиями могут быть поломка шестерни, зубчатой рейки, вала с кулачками, регулятора или шпоночных соединений. Часто поршень заклинивает из-за попадания воды.

Износ движущихся частей из-за уменьшения количества смазки.

Ржавчина в паре плунжер-втулка из-за высокого содержания влаги в горючем.

Перегрев насоса несмотря на исправность охлаждения. Основные причины явления – недолив антифриза или забивание каналов охлаждающей жидкости.

Изнашивание сальников и прокладок. Следствием являются масляные подтеки, нестабильность работы мотора на холостых и высокая дымность выхлопных газов.

Описанные выше неполадки могут быть вызваны различными причинами:

-Механический износ деталей. Каждый компонент ТНВД имеет свой ресурс эксплуатации и со временем изнашивается. Ускорить этот процесс может низкокачественное горючее.

-Попадание инородных веществ. Вода, пыль и грязь могут спровоцировать полный отказ ТНВД и других элементов системы питания мотора.

-Загрязнение фильтра топлива. При забитом фильтре существенно падает пропускная способность. Как следствие, ТНВД не в состоянии сжать топливо-воздушную смесь до нужного давления.

-Нарушение герметичности системы подачи топлива. В случае наличия подсосов воздуха насос также не сможет развить нужное давление, что негативно сказывается на его ресурсе работы.

Ремонт ТНВД

Разборка и устранение утечек

Далее приведем пошаговые действия для ремонта ТНВД своими руками. При запущенном моторе нужно отсоединить тягу от педали газа к рычагу, которым регулируется впрыск горючего. Далее нужно радиальными движениями раскачивать рычаг, чтобы ослабить возвратную пружину.

Необходимо обратить внимание на кольцевую щель. Следы подтеков дизельного топлива свидетельствуют об актуальности проведения ремонта. Если подтеков нет, менять уплотнение не требуется.

До демонтажа насоса есть смысл проверить исправность электромагнитного клапана, перекрывающего подачу солярки. Если двигатель заводится и глушится поворотом ключа зажигания – значит, клапан функционирует штатно. Если же во время движения этот элемент отказал, нужно предпринять некоторые действия, о которых расскажем далее.

Переходим к снятию насоса. Чтобы исключить попадание загрязнений в систему подачи топлива во время ремонта, нужно первым делом почистить ТНВД и места соединений ветошью, пропитанной дизтопливом. Затем убрать остатки солярки сухой тряпкой. Далее можно снять насос и промыть его еще раз. После чего открыть его крышку и вылить содержащееся там топливо.

Ремонт начинают с разборки привода управления подачей топлива. Далее обследуются все уплотнения и оценивается износ взаимодействующих элементов. Все уплотнительные кольца необходимо поменять, для чего заранее приобрести ремонтный комплект для вашей модели ТНВД.

Ремонт выработавших свой ресурс деталей возможен двумя способами. Рассмотрим на примере оси. Нужно либо компенсировать износ путем хромирования либо установить ремонтную втулку из бронзы, расточив предварительно корпус.

Ремонт плунжерного механизма

Следующий шаг – разборка и ремонт плунжерного нагнетателя. Для этого нужно снять распределительную головку. Затем корпус ТНВД располагают так, чтобы шкив оказался внизу. Делается это для того, чтобы предотвратить выпадение внутренних деталей. Перед разборкой нужно прокручиванием убедиться, не заедают ли кулачки, приводная шестерня и муфта центробежного регулятора во время вращения. После чего можно аккуратно их снять.

Все снимаемые элементы – оси, шайбы, ролики – лучше снабжать метками. Делается это потому, что детали уже притерты между собой, поэтому желательно собрать их в таком же положении после ремонта. Когда насос разобран, нужно осмотреть все комплектующие на следы износа и сколы.

Однако затруднительно точно определить изношенность плунжерной пары. Только после сборки после ремонта путем измерения вырабатываемого давления можно выяснить, насколько работоспособен ТНВД. Перед сборкой нужно прочистить при помощи сжатого воздуха все фильтрующие сетки.

Сборка и регулировка оборотов

ТНВД после ремонта нужно наполнить топливом, вручную вращая приводной валик. Заполненный соляркой насос можно устанавливать на двигатель, не забыв подсоединить шланги, топливопровод и электрические кабели.

Далее необходимо завести двигатель и проверить зависимость функционирования автомата опережения впрыска топлива от давления низконапорного насоса. Этот насос снабжен собственным регулятором холостого хода. Вращением подстроечного винта подбирают нужное значение параметра.

Перед выполнением регулировки лучше запомнить начальное положение винта. Практично делать это подсчетом свободных оборотов резьбы. В случае неправильной настройки всегда можно будет вернуться к начальной точке. В руководстве по эксплуатации двигателя содержится информация о количестве оборотов, соответствующем холостому режиму работы. Чаще всего это 1100 оборотов при старте и около 750 при выходе на рабочую температуру дизельного мотора с механической КПП. Насос силового агрегата с автоматической коробкой при прогреве должен работать на 850 оборотах.

Проверка давления

Заключительной операцией является проверка давления в нагнетательной магистрали. По этому параметру можно судить об износе плунжерной пары. Для изменений нужен манометр с давлением до 350 бар, шланг для подсоединения к ТНВД и переходник со стравливающим клапаном.

Для этих измерений очень хорошо подходят манометры ТАД-01А или старый КИ-4802. Переходник не всегда есть в автомагазинах, однако его легко можно сделать своими руками.

Обязательно нужно учесть размеры резьбы и место подключения соединительного шланга. Для проведения измерений манометр требуется подключить к центральному выходу распределительного блока или к любому напорному штуцеру.

После подключения к насосу измерительного прибора стартером проворачивают вал ТНВД. В это время нужно снять показания стрелки манометра. Нормальным считается сжатие более 250 атмосфер. Насос при работающем двигателе разовьет еще большее давление.

Техническое обслуживание системы питания

При выполнении ЕО дизеля очищают приборы системы питания от грязи и пыли, проверяют уровень топлива в баке и при необходимости заправляют автомобиль топливом. Отстой из топливного фильтра-отстойника сливают в холодное время года ежедневно, а в теплое — с периодичностью, не допускающей образования отстоя более 0,10—0,15 л.

При TO-I проверяют визуально герметичность соединений топливопроводов, приборов системы питания и резинового патрубка воздушного фильтра. Проверяют состояние и действие приводов останова двигателя и привода ручного управления подачей топлива. При необходимости приводы регулируют. Сливают отстой из фильтров грубой и тонкой очистки топлива, при необходимости промывают колпак фильтра грубой очистки топлива, после чего пускают двигатель и дают ему поработать 3—4 мин для удаления воздушных пробок.

При проведении ТО-2 проверяют исправность и полноту действия механизма управления подачей топлива (при полностью нажатой педали рычаг управления рейкой ТНВД должен упираться в ограничительный болт). Заменяют фильтрующие элементы фильтров тонкой очистки топлива, промывают фильтр грубой очистки топлива, очищают бумажный фильтрующий элемент второй ступени воздушного фильтра. Заменяют масло в муфте опережения впрыска топлива и в ТНВД.

При СО дополнительно к работам, осуществляемых при ТО-2, выполняют следующее: снимают форсунки и регулируют на стенде давление подъема иглы, проверяют и при необходимости регулируют с помощью моментоскопа угол опережения впрыска топлива. Один раз в два года снимают ТНВД, проверяют его работоспособность на стенде и при необходимости регулируют. При подготовке к эксплуатации автомобиля в зимнее время года промывают топливные баки.

Система питания дизеля воздухом обеспечивает забор воздуха из окружающей среды, его очистку от пыли и распределение по цилиндрам. Воздух, проходя через воздушный фильтр, очищается и распределяется впускными коллекторами по цилиндрам двигателя, где входя в состав рабочей смеси, участвует в процессе сгорания. Образующиеся отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выводятся в окружающую среду. Часть отработавших газов проникает в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами. Они удаляются через сапун и вытяжную трубку за счет разности давлений в картере двигателя и окружающей среде.

Воздушный фильтр, как правило, двухступенчатый: первая ступень очистки — моноциклон, собирающий пыль в бункер, вторая ступень — бумажный фильтрующий элемент.

Воздушный фильтр состоит из корпуса 3 (рис. 15.5), фильтрующего элемента 5, крышки 1, крепящейся к корпусу тремя тягами с гайками. Прокладка 2 обеспечивает герметичность соединения. Во внутренней полости крышки имеется перегородка с щелью и заглушкой, образующая полость для сбора пыли (бункер). Фильтрующий элемент крепится в корпусе самостопорящейся гайкой 6.

Рис. Воздушный фильтр: 1- крышки; 2- прокладка; 3- корпус; 4- пылеотбойник; 5- фильтрующий элемент; 6- гайка.

Поступающий в фильтр воздух проходит через пылеотбойник 4. Поток воздуха совершает вращательное движение по кольцевому зазору между корпусом и фильтрующим элементом. Под действием центробежных сил частицы пыли, содержащиеся в засасываемом воздухе, отбрасываются к стенке корпуса и собираются в бункере. Затем предварительно очищенный воздух поступает в фильтрующий элемент, где происходит его окончательная очистка. Впускные коллекторы закреплены на боковых поверхностях головки блока цилиндров со стороны развала двигателя и соединены с выпускными каналами головки блока цилиндров. Левый и правый впускные коллекторы связаны между собой патрубком, закрепленным на фланцах коллекторов болтами через уплотнительные резиновые прокладки.

Техническое состояние воздушного фильтра определяют с помощью индикатора засоренности (рис. 15.6). Индикатор закреплен на левом впускном коллекторе. По мере засорения воздушного фильтра увеличивается степень разрежения во впускных трубопроводах двигателя и при достижении давления в 7 кПа индикатор срабатывает), асный барабан закрывает окно индикатора и не возвращается в исходное положение после останова двигателя), что свидетельствует о необходимости технического обслуживания воздушного фильтра. Индикатор соединяют с контрольным отверстием на впускном коллекторе с помощью резинового наконечника. Степень засоренности воздушного фильтра определяют при работе двигателя на максимальной частоте вращения коленчатого вала в режиме холостого хода.

Индикатор включают нажатием на колпачок 5, который открывает клапан 7 и соединяет камеру 3 с впускным трубопроводом. Камера 3 сообщается с окружающей средой, поэтому положение поршня 6 относительно смотрового окна корпуса 1 определяет сопротивление воздушного фильтра. Полное перекрытие окна поршнем происходит при давлении во впускном трубопроводе более 70 кПа, что сигнализирует о предельной засоренности воздушного фильтра.

При ТО проверяют состояние и крепление соединений воздушного тракта. Элементы воздушного тракта не должны иметь повреждений, сквозных отверстий и должны быть надежно закреплены. Также проверяют состояние и крепление патрубка, рукава и стяжных хомутов тракта воздухоочистителя компрессора. Герметичность системы питания проверяется воздухом (рис. 15.7).

Рис. Индикатор засоренности воздушного фильтра: 1- диск; 2-красный барабан; 3-камера; 4- прокладка; 5- колпачок; 6- поршень;

7-клапан.

Порядок проверки герметичности соединений на автомобиле КамАЗ-5320 (рис. 15.8):

- снять крышку корпуса воздушного фильтра и вынуть фильтрующий элемент;

- вставить в корпус воздушного фильтра 4 заглушку 8 для проверки герметичности воздушного тракта и закрепить ее гайкой с паронитовой или резиновой прокладкой 7;

- разместить дымообразующий материал (например, промасленную ветошь) в скобе 5 горловины приспособления и зажечь его. При усилении дымообразования вставить скобу с дымящимся материалом в горловину и плотно закрыть крышкой 6; заполнить систему воздухом. Источником сжатого воздуха могут служить ручной насос, пневматическая система автомобиля или промышленная сеть сжатого воздуха давлением не более 0,8 МПа.

Сжатый воздух подводится через регулятор давления 2, который автоматически понижает давление до 0,01—0,02 МПа и соединительный патрубок 3. При отборе сжатого воздуха от ресиверов можно воспользоваться шлангом для накачки шин, присоединив его к регулятору давления 2 через переходник 1.

Рис. Схема проверки герметичности системы питания воздухом двигателей автомобилей КамАЗ: 1- впускной коллектор; 2- проверяемый участок впускного тракта; 3- заглушка; 4- трубопровод к эжектору; 5- дымообразующий материал; 6- воздушный фильтр; 7- манометр; 8- подвод сжатого воздуха; 9- устройство для регулировки давления.

При проверке герметичности следует убедиться в том, что дым заполнил трубопроводы, для чего необходимо разгерметизировать впускной тракт, сняв индикатор засоренности воздушного фильтра со штуцера крепления.

Если через 20—30 с дым начнет выходить из отверстия штуцера, то можно поставить индикатор на место. Места неплотностей соединений определяют по выходящему дыму.

Если дым не выходит в течение 3 мин, впускной тракт герметичен. В противном случае необходимо заменить элементы соединения, устранить негерметичность впускного тракта. По окончании проверки надо установить фильтрующий элемент в корпус воздушного фильтра и закрыть крышку корпуса воздушного фильтра.

Проверка герметичности соединения топливопроводов

При затрудненном пуске двигателя необходимо, прежде всего, проверить, есть ли топливо в баке, открыт ли кран всасывающего топливопровода, соответствует ли марка используемого масла эксплуатационным условиям.

Затем проверяют состояние и герметичность трубопроводов и приборов системы питания (см. рис. 15.1).

После отсоединения топливопроводов штуцера форсунок, топливных насосов, фильтров и отверстия топливопроводов должны быть защищены от попадания грязи колпачками и заглушками.

Ремонт насос-форсунок

Насос-форсунки – это один из важнейших компонентов топливной системы дизельных двигателей. Они используются для подачи топлива под высоким давлением к форсункам, которые впрыскивают его в цилиндры. В этой статье мы рассмотрим диагностику и ремонт насос-форсунок, а также причины их выхода из строя.

Симптомы неисправности насос-форсунки

Симптомы неисправности насос-форсунки могут быть различными и зависят от конкретной модели двигателя. Однако, в общем случае, можно выделить следующие признаки:

-Двигатель работает неровно или с перебоями;

-Снижение мощности двигателя;

-Увеличение расхода топлива;

-Черный дым из выхлопной трубы;

-Посторонние звуки при работе двигателя (стук, скрежет и т.д.);

-Нестабильная работа двигателя на холостом ходу.

Причины неисправности насос-форсунки:

Неисправность насос-форсунки может быть вызвана различными причинами, такими как:

-Износ или повреждение деталей насос-форсунки (плунжера, клапана, пружины и т.д.).

-Загрязнение топливопроводов и фильтров.

-Низкое качество топлива.

-Перегрузка двигателя или длительная работа на высоких оборотах.

-Попадание влаги в топливную систему.

Механические повреждения насос-форсунки из-за ударов или вибрации.

Диагностика насос-форсунки

Для диагностики насос-форсунки необходимо провести ее визуальный осмотр, а также проверить ее работу на стенде. При этом проверяется давление и скорость потока топлива, а также работа клапанов и плунжеров. Если насос-форсунка не работает должным образом, это может вызвать проблемы с запуском двигателя и его работой.

Ремонт насос-форсунки

Если насос-форсунка вышла из строя, ее необходимо отремонтировать или заменить. Для этого необходимо заменить изношенные детали (клапаны, пружины, плунжеры) на новые. Также может понадобиться замена или ремонт корпуса насос-форсунки в случае его повреждения коррозией или другими факторами.

Профилактика неисправностей насос-форсунки

Чтобы избежать неисправностей насос-форсунки и продлить срок ее службы, необходимо проводить регулярное обслуживание топливной системы. Это включает в себя очистку топливопроводов, замену фильтров и использование качественного топлива. Кроме того, следует избегать перегрузок двигателя и длительной работы на высоких оборотах, а также следить за состоянием насос-форсунки и при необходимости проводить ее ремонт или замену.

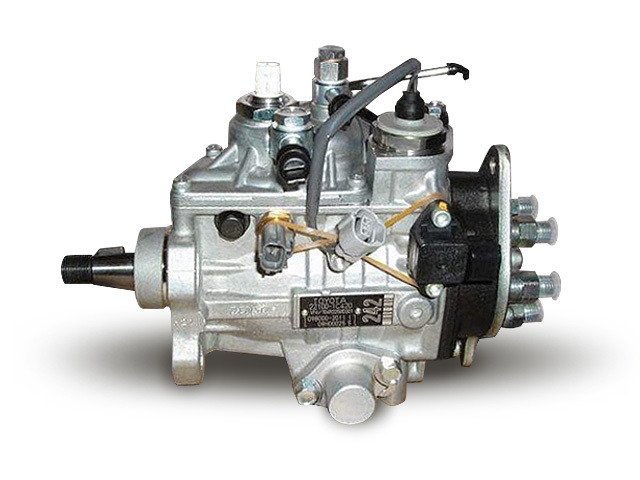

Ремонт распределительных насосов

Виды и причины неисправностей распределительных ТНВД

Эксплуатация дизельных автомобилей показывает, что их работа зависит от различных параметров. В числе этих показателей – износ составляющих топливного насоса. Необходимо знать признаки, указывающие на проблемы в ТНВД.

Основные симптомы неполадок с топливным насосом, указывающие на необходимость ремонта:

-топливная система дала течь;

-двигатель стал потреблять больше топлива;

-ремень ГРМ соскочил с шестерни привода топливного насоса;

-двигатель стал запускаться с трудом;

-мотор начал перегреваться;

-появились необычные шумы при работе мотора;

-двигатель стал больше дымить при обычных условиях работы.

Если хоть один из этих признаков имеет место, нужно оперативно отдать авто на диагностику и ремонт в профессиональную СТО. Там проверят работу насоса и установят процент износа каждого элемента. В случае необходимости произведут ремонт ТНВД, после чего его характеристики вернутся к заводским.

Топливные насосы высокого давления чаще всего проявляют следующие неполадки:

Сбои в работе, вызванные загрязнением. В ТНВД неизбежно попадают пыль и грязь из окружающей среды, а также нагар с поршней и внутренней части цилиндров. Загрязнения забивают клапаны и каналы, затрудняя ход плунжера. В итоге возрастает нагрузка на металл, из которого изготовлены части насоса. Усталость металла приводит к значительному снижению жесткости и прочности конструкции. Проблемы с загрязнением устраняются в ходе профилактики и ремонта.

Неравномерность подачи и распределения горючего. Такая неисправность возникает, если поводки плунжеров, зубья втулки, рейки, плунжера и нагнетательные клапаны существенно изношены. Также проблемы с нагнетанием топлива появляются в случае загрязнения или разрушения форсунок.

Выработка ресурса плунжерной пары. С течением временем плунжерная пара изнашивается и появляются «плавающие» обороты при работе двигателя на холостых оборотах. Также увеличивается расход горючего. Так как при этом снижается компрессия, то герметичность всей системы тоже нарушается. В особо запущенных случаях повреждается поверхность плунжера, тянущая за собой нестабильную работу двигателя и перегрев подшипников.

Брак изготовления. Некоторым автовладельцам приходится решать проблему повредившегося алюминиевого корпуса ТНВД. При этом на поверхности появляются явно видимые трещины. Эти повреждения могут распространяться вплоть до подшипников. Производственным браком также считается заклинивание втулки плунжера. Все эти неисправности решаются только полной заменой топливного насоса.

Износ и поломки подшипников. В результате этих неполадок ТНВД ухудшает рабочие параметры вследствие увеличения силы трения в движущихся частях.

Заклинивание поршня. Встречается ситуация, когда плунжер насоса заклинивает во втулке. Последствиями могут быть поломка шестерни, зубчатой рейки, вала с кулачками, регулятора или шпоночных соединений. Часто поршень заклинивает из-за попадания воды.

Износ движущихся частей из-за уменьшения количества смазки.

Ржавчина в паре плунжер-втулка из-за высокого содержания влаги в горючем.

Перегрев насоса несмотря на исправность охлаждения. Основные причины явления – недолив антифриза или забивание каналов охлаждающей жидкости.

Изнашивание сальников и прокладок. Следствием являются масляные подтеки, нестабильность работы мотора на холостых и высокая дымность выхлопных газов.

Описанные выше неполадки могут быть вызваны различными причинами:

Механический износ деталей. Каждый компонент ТНВД имеет свой ресурс эксплуатации и со временем изнашивается. Ускорить этот процесс может низкокачественное горючее.

Попадание инородных веществ. Вода, пыль и грязь могут спровоцировать полный отказ ТНВД и других элементов системы питания мотора.

Загрязнение фильтра топлива. При забитом фильтре существенно падает пропускная способность. Как следствие, ТНВД не в состоянии сжать топливо-воздушную смесь до нужного давления.

Нарушение герметичности системы подачи топлива. В случае наличия подсосов воздуха насос также не сможет развить нужное давление, что негативно сказывается на его ресурсе работы.

Разборка и устранение утечек

Ниже описывается последовательность действий при самостоятельном ремонте ТНВД. На работающем двигателе отсоединяют тягу, соединяющую педаль газа с рычагом, регулирующим подачу топлива. После чего вручную покачивают рычаг в радиальном направлении, стараясь растянуть возвратную пружину.

Если через кольцевую щель не наблюдается просачивания солярки, значит, уплотнение не изношено. В противном случае требуется восстановительный ремонт сопряжения.

Пока насос еще не снят с двигателя, убеждаются в исправности электромагнитного клапана отключения подачи топлива. Если двигатель пускается и глушится при повороте ключа — клапан исправен. Как поступать в ситуации, когда этот компонент отказывает во время движения, будет рассказано несколько ниже.

Теперь же остается переходить к разборке насоса. Перед тем как отсоединять от агрегата топливные магистрали и электроподводку, необходимо протереть его корпус и соединения смоченной в солярке ветошью, после чего вытереть насухо, чтобы исключить попадание грязи в топливную систему. Снятый насос еще раз промыть, после чего снять крышку и слить с него топливо.

В первую очередь нужно разобрать привод регулировки подачи горючего и произвести ревизию уплотнений, а также оценить степень износа сопряженных деталей. Уплотнительные кольца обязательно меняют. Для этой цели необходимо купить ремкомплект для ремонтируемого прибора.

Что касается изношенных деталей, есть два способа отреставрировать их: восстановить изношенную ось с помощью хромирования, или выточить и поставить в корпус ремонтную бронзовую втулку. Корпус перед этим придется расточить.

Оснастка для ремонта

Первое, на что нужно обратить внимание и изучить особенно обстоятельно перед тем, как заниматься оснащением участка, специализирующегося на ремонте дизельной топливной аппаратуры, – это требования, предъявляемые к помещениям, в которых будут проводиться ремонтные работы.

Требования к помещениям, в которых расположен участок по ремонту дизельной топливной аппаратуры:

1 | Ремонтный участок необходимо расположить в хорошо освещённом отапливаемом и изолированном помещении, площадь которого не должна быть меньше 30 м2. |

2 | Помещение должно оснащаться общей приточно-вытяжной вентиляцией, при этом если технологическая жидкость –это дизтопливо с температурой вспышки паров ниже 610С, то над рабочими местами проведения испытаний необходимо установить местные вытяжные зонты, мойки и регулировки дизельной аппаратуры. |

3 | В холодные периоды года температура воздуха в помещении ремонтного участка не должна быть менее 180С. |

4 | Для облицовки стен и пола необходимо использовать только материалы, не способные впитывать дизельное топливо либо его пары. |

5 | В помещении необходимо предусмотреть централизованный или местный подвод сжатого воздуха (давление не должно быть ниже 0,4 МПа). |

6 | Помещение необходимо оборудовать надежным контуром заземления для аппаратуры. Сопротивление заземляющих проводов не должно превышать 5,0 Ом. |

7 | Показатели сопротивления изоляции электроцепей не должны быть ниже 1,0 Ом. |

После того, как решены все вопросы с помещением, можно переходить непосредственно к выбору оборудования. Для этого необходимо учитывать такие моменты, как специфика предполагаемой деятельности, объёмы ремонтных работ. Так например, не все автосервисы берутся за проведение и диагностики, и ремонта двигателя и топливной аппаратуры – некоторые занимаются только ремонтом топливной аппаратуры.

Итак, обратимся к необходимому для организации хорошего ремонтного участка оборудованию. Самое дорогостоящее оборудование на участке – это стенды для регулировки топливных насосов высокого давления, однако они просто незаменимы для автосервиса, выполняющего полный комплекс работ. Безусловно, сегодня выбор стенда не проблема, так как их выпускается достаточно много, однако разница в стоимости может быть в несколько десятков раз. Поэтому в первую очередь мы расскажем об общих принципах выбора такого оборудования.

Цена на стенд зависит от мощности и компании-производителя. Увеличение мощности способствует обеспечению стабильной частоты вращения вала, следовательно, более высокую точность регулировки. Тем не менее, для большей части ТНВД грузовых и легковых авто достаточно 5-6 кВт, а диапазон вращения вала – 50-3000 об/мин.

Возможности стендов:

-измерение производительности насосных секций (величина и равномерность подачи топлива секциями);

-измерение частоты вращения вала ТНВД при начале действия регулятора;

-изменение частоты вращения вала ТНВД при прекращении подачи топлива;

-измерение давления при открытии нагнетательных клапанов;

-измерение угла начала нагнетания и конца топливной подачи по повороту вала ТНВД;

-чередование подачи секциями NYDL;

-измерение угла действительного начала и конца впрыскивания топлива (при диагностировании);

-поддержание заданной температуры;

определение параметров муфты опережения впрыска.

Неплохо себя зарекомендовали дорогие стенды от известных производителей, так как они могут обеспечить максимальную степень производительности регулировочных работ, весьма удобны в эксплуатации – всё это, безусловно, позволяет существенно сократить трудозатраты. Однако покупка таких стендов экономически будет оправдана только при больших объемах диагностических и ремонтно-регулировочных работ. Что касается технических показателей, то в этом плане, несомненно, лидерами являются стенды производства BOSCH, модификации EPS 815, которые оснащаются электронными системами для измерения количества подаваемого топлива, а вся информация отображается на дисплее ПК. Двигатели постоянного тока (прямой привод) позволяют устранить влияние трансмиссии, обеспечить стабильность приводного вала. Но для многих существенным недостатком является их высокая стоимость. Таким образом, наиболее оптимальным вариантом может стать отечественный стенд КИ-15711 (ДД-1) (Калужская область) – образцовая модель в плане приемлемого соотношения цены и качества.

Начало производства стендов ДД-1002, ДД-1005 – новых серий – было обусловлено применением в России стандартов, которые содержали требования к Евро-1 и Евро-2. Их отличие от своих аналогов заключается не только в мощности привода, но и более высоком уровне технических характеристикам, в том числе изменением в системе измерения производительности насосных секций. Например, в стенде ТНВД ДД-102 оно осуществляется на безмензурочном мерном блоке с использованием электроники – данные выводятся непосредственно на монитор компьютера, так же, как и у стенда ТНВД EPS 815 (BOSCH).

Стенд ДД-005 оснащён усовершенствованной системой измерения (в мерном блоке форсунки расположены фронтально). Кроме того, предусмотрена автономная система термостабилизации топлива, система циркуляционной смазки для ТНВД, также имеется встроенная система пневмокоррекции для ТНВД (есть корректоры по наддуву).

Стоит заметить, что говорить сегодня о ремонте топливной аппаратуры только автомобилей отечественного производства не совсем актуально. Однако регулировка импортных насосов на стендах ДД-1 просто невозможна без использования дополнительного оборудования. Для проведения диагностики ТНВД распределительного типа дизельной системы впрыска (электронное управление) используется специальная приставка модификации ДД-3800. Она обеспечивает имитацию работы электронного блока управления и поддержку обратной связи с ТНВД. Приставка используется исключительно для насосов вроде Bosch VE (индуктивный и потенциометрический датчик (резистивный) положения клапана-золотника (дозатора).

Проведение диагностики ТНВД рядного типа дизельной системы впрыска (электронное управление) осуществляется с использованием приставки модификации ДД-3810 и устройства ДД-3820 – «Блок питания рядных насосов», позволяющего с высокой точностью выставлять любое значение рейки дозатора, а также измерить производительность насоса на разных рабочих режимах.

В данной системе ТНВД рядного типа управление осуществляется бортовым компьютером в отличие от более ранних систем, где это делал механический регулятор. Если регулировка ТНВД осуществляется на испытательном стенде, то за функцию управления отвечает ДД-3820 – управление осуществляется непосредственно контроллером ДД-3810, также измеряющий сигнал обратной связи, поступающий от ТНВД. Таким образом, в комплекс оборудования для диагностики ТНВД рядного типа входит блок питания ДД-3820, контроллер ДД-3810 и набор переходных кабелей для разных видов ТНВД рядного типа.

Не менее важным для ремонта ТВНД является наличие специального инструмента, предназначенного непосредственно для сборки и разборки ТНВД. Мы предлагаем несколько видов такого инструмента: ДД-3300 – это набор для обслуживания ТНВД КАМАЗ, ДД-3400 – это набор для обслуживания ТНВД типа 6ТН, УТН-5, 4ТН, ЛСТН, дизелей типа ЯМЗ-238, набор ДД-3700 – это комплекс для работы с ТНВД типа BOSCH VE.

Не самое последнее устройство в автомастерской – это дымомер, с помощью которого проверяется соответствие регулировок дизеля экологическим нормативам и требованиям. Работа прибора заключается в просвечивании контролируемого газа. Дымность измеряется в единицах коэффициента ослабления и коэффициента поглощения (измеряется в м-1). Неплохо показали себя портативные дымомеры: 01 МП (без выхода на принтер), 01 МП 01 (с выходом на печатающее устройство). Эти модификации дымомеров опережают свои аналоги по качеству и критерию соответствия цены и качества.

Для испытания цилиндропоршневой группы дизеля используют дизельный компрессометр, несложный, однако важный прибор. Без компрессометра диагностика дизеля просто невозможна. Рассмотрим такое отечественное оборудование, как ДД-4200, ДД-4210 (это индикаторы пневмоплотности цилиндров). Такие устройства используются для сервисного обслуживания ДВС, также обнаружения неисправностей.

Работоспособность отдельных цилиндров ДВС контролируется индикатором за счёт регистрации максимального давления сжатия (то есть компрессии) при режиме стартерного пуска.

Модификации отличаются наличием фальш-форсунок, предназначенных для измерения компрессии в разных моделях машин. ДД-4200 используют для дизелей отечественного производства, модификация ДД-4210 предназначена для дизелей импортного производства и оснащёна 14-ю различными фальш-форсунками, с которыми можно работать практически со всеми импортными двигателями.

Для оценки пневмоплотности цилиндропоршневой группы используют прибор АГЦ, модификаций ДД-4100, ДД-4120 (это анализатор герметичности цилиндров). При испытании дизеля на АГЦ-2 осуществляется измерение следующих показателей:

Р-1 – это показатель полного вакуума в цилиндре.

Р-2 – это показатель остаточного вакуума в цилиндре.

Измерения этих параметров производятся через форсуночные отверстия во время вращения двигателя стартером (около 3-4 сек.). Степень износа гильзы цилиндра определяют по показателю полного вакуума в цилиндре Р1. По показателям остаточного вакуума (то есть Р2) определяют степень износа поршневых, закоксовку поршневых колец, определяется поломка колец либо перегородок в кольцевой канавке поршня. Эти модификации были разработаны соответственно для российских и импортных дизельных двигателей.

Рассмотрим особенности оборудования, позволяющего проводить диагностику топливной аппаратуры. В частности, для испытания и регулировки дизельных форсунок нужно использовать только специальные устройства и приборы. ООО ТК «РусТехника» предлагает Вам использовать прибор ДД-2110, предназначенный для работы почти со всеми видами дизельных форсунок, также он позволяет измерить давление в момент начала впрыска, а также качество распыления топлива. Для определения герметичности запорного конуса смотрят на носик распылителя: если капли топлива появляются на носике распылителя, гидроплотность определяется по направляющей цилиндрической части и запорному конусу.

Кроме того, для экспресс-оценки, то есть без снятия форсунок с дизеля, используют механотестер ДД-4500 – кроме форсунок, оценивается состояние плунжерных пар, также нагнетательных клапанов ТНВД. Высоко оценивается такой прибор для диагностики технического состояния плунжерных пар, как ДД-2115 (ПО-9691). Плунжерные пары при этом могут быть снятыми с ТНВД либо приобретёнными для замены. Это связано с тем, что на современном рынке имеется достаточно много восстановленных плунжерных пар, среди которых определённый процент брака.

В заключение заметим, что в любом автосервисе необходимо иметь хорошую специализированную литературу. Среди таких книг к наиболее полным и содержательным пособиям по дизелям можно отнести издания фирмы «Autodata» и руководства, предлагаемые компанией «РусТехника»:

-руководство по ремонту и регулировке ТНВД КАМАЗ

-руководство по ремонту и регулировке ТНВД отечественного производства;

-руководство по ремонту и регулировке ТНВД BOSCH VE, Diesel Data '2002 (указаны регулировочные сведения по диз. моделям выпуска 1988-2002 гг.), системы впрыска топлива дизельных двигателей (3 том, модели 1990-93 гг.), системы впрыска топлива дизельных двигателей (4 том, модели 1994-97гг.), системы управления дизельными двигателями (5 том, 1996-2000 гг).

сервисно-информационное программное обеспечение ESI (tronic).

Ремонт форсунок

Ремонт форсунки начинают со снятия ее с дизеля. Для этого предварительно от форсунки отсоединяют трубку высокого давления и сливную трубку, а на штуцера форсунки ставят защитные колпачки. Если форсунка не снимается свободно, ее выпрессовывают с помощью специального приспособления.

До разборки сопло форсунки вываривают и очищают от нагара. Для этого форсунку устанавливают в ванну так, чтобы вся часть форсунки, покрытая нагаром, была погружена в раствор. Водный раствор, содержащий 1% жидкого стекла, 1% кальцинированной соды и 1% мыла, должен быть нагрет до температуры 90 –100С. Форсунку выдерживают в нем 60 – 90 мин, после чего извлекают и погружают в ванну с холодным раствором того же состава. Нагар удаляют жесткими волосяными щетками, места его плотного скопления очищают деревянными палочками и кусковой содой. Использовать для этой цели металлический инструмент нельзя. Если нагар полностью удалить не удалось, процедуру повторяют. После промывки и очистки деталь продувают сухим сжатым воздухом и промывают в дизельном топливе или керосине.

Сняв нагар, проверяют качество распыливания топлива и давление начала впрыска на стенде для испытания и регулировки форсунок типа А106. При неудовлетворительных результатах испытания (подтекание распылителя, зависание иглы, закупорка распыливающих отверстий) форсунку разбирают в специальном приспособлении. Пару игла-корпус распылителя промывают в профильтрованном дизельном топливе и осматривают. Она подлежит замене при обнаружении трещин, скалывания торцовых кромок корпуса, трещин или изломов иглы. Следы коррозии на рабочих поверхностях иглы и корпуса распылителя, а также значительный наклеп поверхности иглы, сопрягаемой с поверхностью корпуса форсунки, допускается устранять механической обработкой.

Риски и кольцевые натиры на торцовых поверхностях корпуса распылителя, нарушающие герметичность стыка корпуса распылителя с корпусом форсунки и соплом, устраняют протиркой.

Колпак заменяют при наличии трещин, сорванных ниток и забоин резьбы, смятия граней шестигранника, при котором возможно проворачивание ключа при затяжке колпака на корпусе форсунки, больших забоин или выработки уплотнительного пояска на наружном конусе колпака. Забоины, вмятины, сколы наружной поверхности колпака устраняют зачисткой, а повреждение уплотнительного пояска на наружном конусе колпака – шлифованием с последующим контролем прилегания калибра по краске. Прилегание должно быть по всей окружности уплотнительного пояска и не менее 50% по ширине.

Штангу заменяют при наличии трещин, износе более 1,0 мм поверхности под опорный торец пружины. Непрямолинейность штанги не должна превышать 0,05 мм по всей ее длине. Новую штангу проверяют магнитным дефектоскопом с последующим размагничиванием. Трещины и волосовины не допускаются.

Пружину заменяют при наличии трещин, изломов любого размера и в любом месте при длине пружины в свободном состоянии менее 48 мм, потере пружинной упругости, неперпендикулярности торцовых поверхностей к оси пружины более 0,25 мм, выработки витков более 0,3 мм. Тарелку пружины заменяют при наличии трещин или сверхнормативного износа поверхностей.

Регулировочный винт, гайку и контргайку, щелевой фильтр заменяют при наличии трещин, забоин резьбы или более двух сорванных ниток, зазоре между стержнем и корпусом фильтра более 0,022 мм. Регулировочный винт проверяют магнитным дефектоскопом с последующим размагничиванием.

По окончании ремонта контролируют чистоту всех деталей, поступивших на сборку, обращая особое внимание на внутренние каналы корпуса, распылителя и сопла, которые проверяются магнитной проволокой.

После сборки в приспособлении форсунку устанавливают на стенд, регулировочным винтом изменяют натяжку пружины для получения давления 0,1 – 0,2 Мпа (1 – 2 кг*с/см2 ) и прокачивают через форсунку топливо.

Проверку подъема иглы распылителя выполняют с помощью индикатора 4 (рис.1), который подводят к торцу А корпуса распылителя и устанавливают с натягом 2 – 3 мм так, чтобы стрелка находилась против нулевого деления. Замеряют подъем иглы распылителя, т. е. расстояние от торца А корпуса до поверхности Б иглы, которое должно быть не более 0,6 мм. Разрешается регулировать подъем иглы шлифованием торца крпуса распылителя.

Распыливающие отверстия проверяют пневматическим длинномером 1 (рис. 2). Тарировку шкалы длинномера производят при помощи двух эталонных распылителей, устанавливая на ней указатели нижнего и верхнего пределов. Проверяемое сопло считается годным, если после открытия крана поплавок на шкале занимает положение между верхним и нижнем указателями.

По окончании испытаний пломбируют гайку форсунки, устанавливают форсунку на крышке цилиндра и крепят на шпильках гайками. Снимают заглушки со щелевого фильтра и гайки отвода топлива, устанавливают и закрепляют трубку отвода просочившегося топлива и трубку высокого давления. Трубки четных секций топливных насосов присоединяют к форсункам левого ряда цилиндров, трубки нечетных секций – к форсункам правого ряда.

При ремонте топливной аппаратуры необходимо соблюдать установленные правила техники безопасности. Прежде чем приступить к работе в дизельном помещении тепловоза, следует убедиться в устойчивом положении настила пола, отсутствии масла и дизельного топлива на его поверхности. Необходимо также принять меры, исключающие случайный поворот коленчатого вала. Для этого рубильник аккумуляторной батареи должен быть отключен, а между силовыми контакторами пусковых контакторов должны быть вставлены деревянные клинья. На пульте управления тепловозом должна быть укреплена табличка «Не буксовать, работают люди». При выполнении монтажных и демонтажных работ, осмотра и замеров следует пользоваться переносной лампой с защитной проволочной сеткой. Для защиты кожи рук от дизельного топлива и керосина необходимо применять защитные пасты. В помещении цеха для ремонта топливной аппаратуры нельзя курить и пользоваться открытым огнем. Приточно-вытяжная вентиляция должна обеспечивать многократный воздухообмен. Обязательны наличие местных воздушных откосов на рабочих местах и разделение помещения цеха на отделение ремонта и отделение испытания аппаратуры.

Система EGR

Назначение системы EGR

Ни для кого не секрет, что отработавшие газы, вырывающиеся из выхлопной трубы автомобиля, содержат целый букет вредных для окружающей среды и здоровья человека веществ. В число наиболее опасных соединений входят окислы азота в форматах NO (оксид азота) и NO2 (диоксид азота). При определенной концентрации они способны негативно воздействовать на дыхательную систему, провоцируя возникновение ряда сердечных и легочных заболеваний.

Какова же природа появления NOx в выхлопных газах? Дело в том, что воспламенение топливовоздушной смеси в цилиндрах двигателя происходит при большой температуре (более 1300 °С) и высоком давлении. Это как раз те условия, при которых азот и кислород способны соединиться, образуя оксид. Отрицательным моментом такой реакции является то, что изрядная доля кислорода, необходимого для сжигания топлива, не участвует в самом процессе горения. В результате снижается мощность двигателя и увеличивается расход горючего. Конечно, существуют способы воздействовать на температурный режим и давление в камерах сгорания путем обогащения топливовоздушной смеси или уменьшения степени сжатия, однако оба этих варианта не столь эффективны и к тому же приводят к росту содержания в выхлопе токсичного сероводорода (H2S) и чрезвычайно опасного угарного газа (CO).

Выступающая в качестве альтернативы система рециркуляции, основным компонентом которой является клапан EGR, добавляет порцию отработавших газов к поступающему во впускной коллектор свежему воздуху. В результате доля кислорода в смеси уменьшается при том, что само соотношение воздух/топливо не изменяется. Обедненная кислородом смесь сгорает при более низкой температуре, исключающей образование большого количества оксидов азота. Подобный механизм разбавления не приводит к ухудшению эксплуатационных характеристик двигателя и даже, напротив, способствует определенному улучшению показателей. Помимо сокращения доли NOx система ЕГР уменьшает детонацию в бензиновых двигателях, а также снижает «жесткость» работы дизелей.

Конструкция и принцип работы клапана EGR

Функция EGR на автомобилях разных производителей может быть реализована по-разному. Современные модели, как правило, оснащаются системами с электронным управлением, в которых количество перепускаемых выхлопных газов и режим их подачи контролируются ЭБУ, ориентирующимся на показания нескольких датчиков. Число и состав этих датчиков могут отличаться. Наиболее часто система EGR опирается на информацию с датчика положения дроссельной заслонки (TPS), датчика абсолютного давления (MAP-сенсор), расходомера воздуха (MAF-сенсор), датчика температуры охлаждающей жидкости (THW), датчика температуры воздуха во впускном коллекторе (THA), собственных датчиков (например, датчика положения клапана EGR).

Системы рециркуляции выхлопных газов, контролируемые ЭБУ, можно условно разделить на электропневматические (использующие пневмоклапан) и цифровые (которые не используют вакуумный сигнал). Первый вариант нашел довольно широкое применение, обеспечивая простую и надежную схему работы EGR. В ее основе лежат два клапана: пневматический (отвечает непосредственно за открытие/закрытие канала для перепуска газов) и электромагнитный (управляет разряжением, подаваемым на пневмоклапан). Как только ЭБУ посчитает нужным отправить часть отработавших газов во впускной коллектор, он подает сигнал на электромагнитный клапан, который при открытии создает условия для создания разрежения в пневмоклапане. Сам пневматический клапан EGR обычно представляет собой подпружиненную диафрагму, воздействующую на шток запорного устройства. При возникновении над диафрагмой разрежения она преодолевает усилие пружины и открывает канал для прохода газов. Описанный алгоритм лишь в общих чертах демонстрирует работу одной из схем рециркуляции выхлопных газов. В каждом конкретном случае она может быть усложнена дополнительными компонентами.

Не вдаваясь в нюансы устройства и функционирования всех видов систем EGR, отметим распространенные особенности их работы. Так, рециркуляция не используется во время прогрева двигателя (при температуре < 60 °С), потому что в этот момент он нуждается в более высокой температуре сгорания рабочей смеси. В бензиновых моторах клапан EGR также закрыт при холостых оборотах и больших нагрузках. В последнем случае подмешивание выхлопных газов привело бы к явному снижению пиковой мощности. Таким образом, ЕГР наиболее активно используется при низких и средних нагрузках, соответствующих скоростному режиму 50-120 км/ч. При этом доля отработавших газов в общем количестве подаваемого на впуск воздуха не превышает 5-10%. В дизельных двигателях рециркуляция начинает работать на холостых оборотах, а содержание выхлопа в воздухе рабочей смеси может достигать 50%. По мере увеличения нагрузки клапан ЕГР постепенно закрывается, уменьшая пропускную способность канала подачи отработавших газов вплоть до полного перекрытия магистрали.

Неисправности EGR и их диагностика

Наиболее слабым местом в системе рециркуляции в большинстве случаев является сам клапан EGR. Его детали находятся в постоянном контакте с раскаленными газами, несущими различные несгоревшие частицы. В результате происходит засорение или отложение нагара на гнезде, что приводит к заклиниванию клапана в открытом или закрытом положении. Частными случаями являются подклинивание, несвоевременное срабатывание. Особенно быстро клапан ЕГР выходит из строя при нарушениях в работе системы питания, приводящих к неполному сгоранию смеси, а также при использовании некачественного топлива.

Симптомами, указывающими на незакрывающийся клапан EGR, являются:

-нестабильная работа двигателя на холостом ходу;

-снижение мощности дизеля;

-рывки при движении автомобиля (особенно в режиме ускорения);

При постоянно закрытом клапане рециркуляции бензиновый двигатель начинает расходовать больше топлива, а дизельный работает более «жестко». Промежуточные варианты вроде медленного срабатывания клапана из-за подклинивания приводят к неочевидным последствиям, но, как правило, в итоге все равно страдает холостой ход.

Если клапан ЕГР отказывается работать, то можно его снять и попробовать почистить. Необходимо обеспечить плотное прилегание клапана к седлу и свободное перемещение штока. Если почистить клапан не удалось, то придется покупать новый, что является удовольствием не из дешевых. Поэтому оптимальным вариантом выглядит периодическое обслуживание системы EGR с проверкой работоспособности всех компонентов и чисткой отдельных, склонных к загрязнению, деталей.

В системе рециркуляции могут возникать и другие неисправности, не связанные с основным клапаном. Нередко из строя выходят управляющие разрежением термоклапаны и соленоиды, а также вакуумные усилители. В ряде случаев может быть нарушена герметичность подводящих трубок или забит канал подачи выхлопных газов. В каждой конкретной ситуации должна производиться диагностика с использованием соответствующих приборов.

Диагностический сканер, подключаемый к ЭБУ, позволяет считать коды ошибок, относящиеся к неправильному функционированию EGR. Для проверки соленоидов и датчиков применяются вольтметр, омметр, осциллограф и другие приборы. Основным пособием при устранении поломок в системе ЕГР должна стать техническая документация к автомобилю, описывающая процедуры проверки элементов. Без подобного руководства трудно вычислить алгоритм работы и определить, при каких условиях тот или иной компонент должен сработать. Из-за этого могут быть сделаны ошибочные выводы.

Отключение клапана EGR

Многие автовладельцы при возникновении проблем с клапаном ЕГР вместо ремонта предпочитают его заглушить. Сложность данной процедуры будет отличаться в зависимости от модели автомобиля. Иногда достаточно вырезать из жести прокладку той же формы, что и штатная прокладка клапана, но только сплошную, без отверстий для прохода газов. Поставив такую прокладку, вы исключите возможность попадания выхлопа во впускную систему двигателя. Правда, в ряде случаев этим все не ограничится, так как ЭБУ на основе информации с датчиков может зажечь CHECK ENGINE. В данной ситуации придется глушить ЕГР программно, прибегнув к помощи специалистов, или ездить с горящей лампочкой.

Преимущества глушения клапана EGR:

-Во впускной коллектор не попадает сажа и другие продукты горения;

-Увеличивается срок службы моторного масла;

-В будущем не возникнет необходимости менять EGR.

Недостатки отключения ЕГР:

-Увеличиваются выбросы NOx;

-Возможна детонация в бензиновом двигателе;

-Может быстрее выйти из строя катализатор.