Выполнение ручной дуговой сварки неплавящимся электродом в защитном газе

Изучите материал о выполнении ручной дуговой сварки неплавящимся электродом в защитном газе. Чтобы перейти к учебным материалам, кликните на каждую из иконок.

Общие сведения

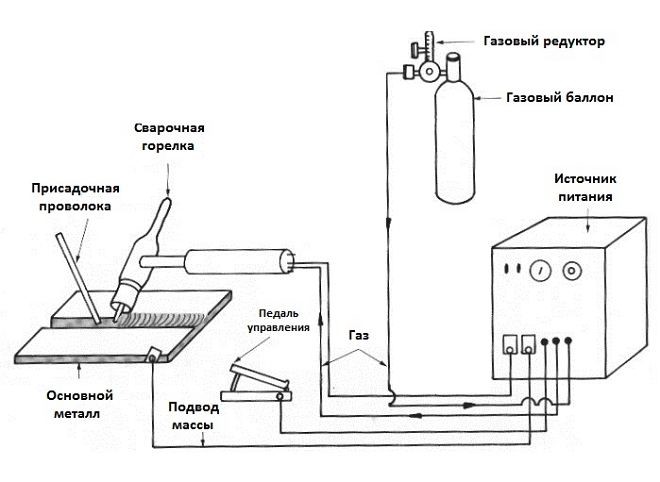

Ручная дуговая сварка неплавящимся электродом в защитном газе, наиболее частое обозначение TIG сварка, является аббревиатурой "Tungsten Inert Gas" и переводится как сварка вольфрамовым электродом под защитой инертного газа (синонимом на немецком будет WIG – Wolfram Inert Gas). Ее используют для соединения стальных, алюминиевых и других металлических заготовок и деталей.

Появление TIG технологии было продиктовано потребностями космической и авиационной промышленности – нужен был простой и доступный способ сваривать цветные металлы: алюминий, магний.

Во время сварки между обрабатываемой деталью и электродом возникает мощная электрическая дуга, которая раскаляет и плавит металл. По мере перемещения дуги жидкий металл затвердевает, кристаллизуется и получается сварной шов.

Вся область сварки, включая электрод, дугу и расплавленный металл, изолирована от окружающей среды потоком химически неактивного газа (аргона, гелия или других смесей). Поскольку эти газы тяжелее кислорода, его молекулы оказывается вытесненными из рабочей зоны.

Таким образом кислород из воздуха не может попасть на металл и окислить его, а, следовательно, не препятствует процессу и не портит шов.

Сварка может происходить за счет оплавления краев соединяемых деталей, но чаще всего создать шов помогает дополнительная присадочная проволока в виде прутков. Материал прутка должен совпадать с материалом свариваемых деталей, например, при сварке алюминия используют проволоку из алюминия или его сплава. Проволока подается с противоположной от горелки стороны и ток через нее не проходит. Также с помощью присадочного прутка можно ввести в шов дополнительные легирующие элементы.

Метод сварки TIG подходит практически для всех металлов и сплавов: высоколегированных, нержавеющих и дуплексных сталей, алюминия, меди, никеля, титана и др. Можно даже соединять два разных металла, создавать изогнутые швы сложной формы и сваривать в труднодоступных местах.

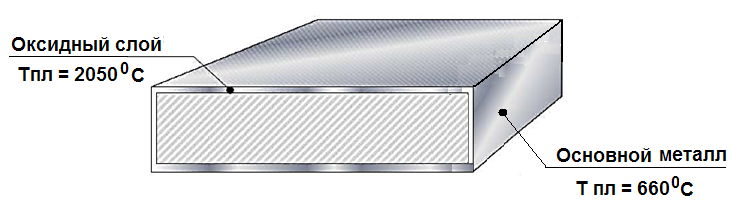

Оборудование для аргонодуговой сварки востребовано для работы с алюминием. Варить алюминий сложнее, чем сталь . При контакте с кислородом на поверхности металла мгновенно образуется тонкая оксидная пленка, температура плавления которой в несколько раз больше, чем у чистого алюминия. В процессе TIG сварки аргон вытесняет кислород, препятствуя окислению алюминия.

Основные параметры РАД

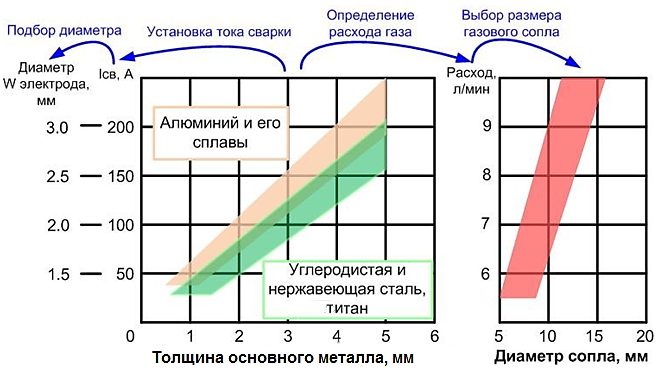

Основные параметры режима РАД: расход защитного газа; род и полярность тока; сила тока сварки (Iсв); тип и диаметр вольфрамового электрода, напряжение на дуге (Uд); скорость сварки (Vсв), марка и диаметр присадочной проволоки.

Тип и диаметр вольфрамового электрода завит от применяемой силы тока, вида тока (постоянный/переменный) и полярности.

| Диаметр электрода (мм) | Постоянный ток (А) | Переменный ток (А | ||||

| Прямая полярность | Обратная полярность | Чистый вольфрам | Вольфрам с оксидом | |||

| Чистый вольфрам | Вольфрам с оксидом | Чистый вольфрам | Вольфрам с оксидом | |||

| 1,6 | 40-130 | 60-150 | 10-20 | 10-20 | 45-90 | 60-125 |

| 2,0 | 75-180 | 100-200 | 15-25 | 15-25 | 65-125 | 85-160 |

| 2,5 | 130-230 | 170-250 | 17-30 | 17-30 | 80-140 | 120-210 |

| 3,2 | 160-310 | 225-330 | 20-35 | 20-35 | 150-190 | 150-250 |

| 4,0 | 275-450 | 350-480 | 35-50 | 35-50 | 180-260 | 240-350 |

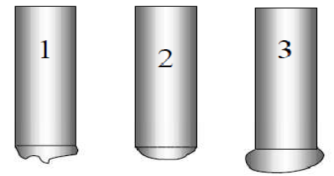

- Слишком маленькая сила тока или большой диаметр электрода;

- Правильная сила тока, соответствующая диаметру электрода;

- Слишком маленький диаметр электрода или большой сварочный ток.

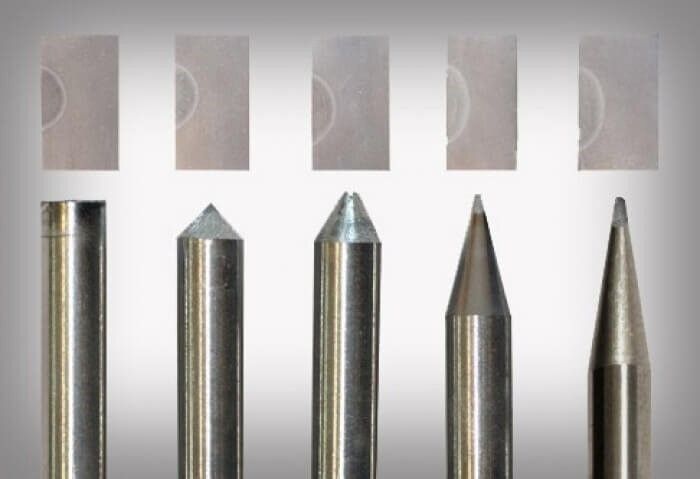

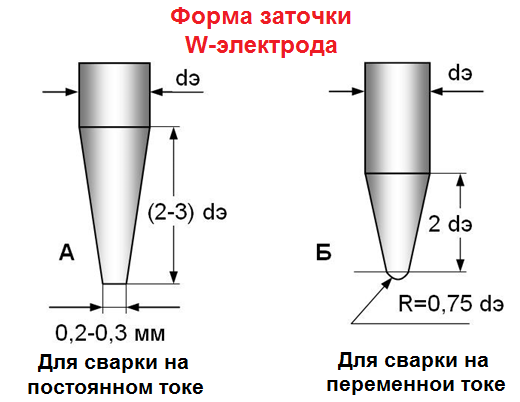

Влияние заточки электрода

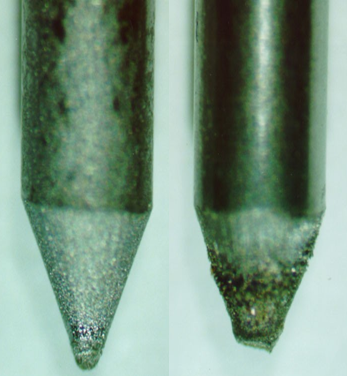

В процессе сварки происходит затупление электрода и, как следствие, уменьшение глубины провара.

Затачивать конец электрода для сварки переменном током рекомендуется в виде сферы, а для сварки постоянным током – в виде конуса. Угол конуса должен быть 28 - 30°, длина конической части должна составлять 2 – 3 диаметров электрода. Конус после заточки притупляется, диаметр притупления должен быть 0,2 - 0,5 мм.

При заточке электрода могут использоваться переносные аппараты, или стационарные со специальными направляющими для электрода или без них.

Электрод затачивается в продольном направлении! Иначе дуга будет блуждать по кончику электрода и в сварном соединении могут образовываться подрезы.

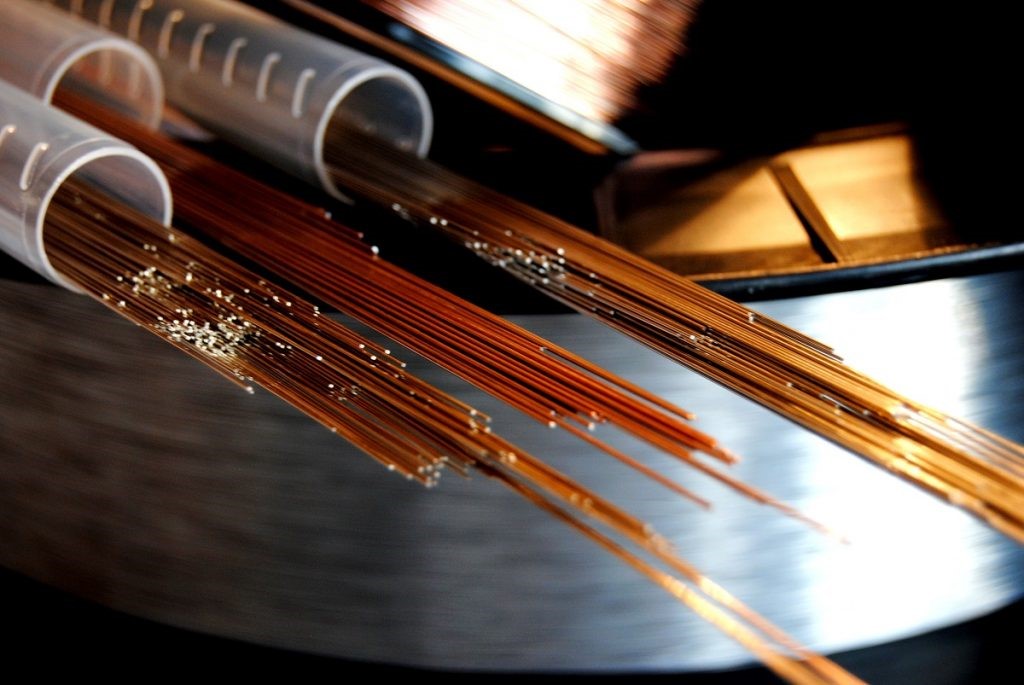

Присадочная проволока

Проволока может быть изготовлена из любого металла. Поскольку при сварке должна использоваться проволока с тем же. Что касается диаметра, то его нужно подбирать исходя из толщины металла.

Чем толще металл, тем больше диаметр проволоки. И зачастую диаметр равен толщине, т.е. для сварки металла толщиной 3 мм используется проволока диаметром 3 мм. составом, что у детали.

Диаметр присадочной проволоки определяется толщиной материала, а также диаметром вольфрамового электрода. Длина сварочного прутка, как правило, составляет 1000 мм.

Расход защитного газа

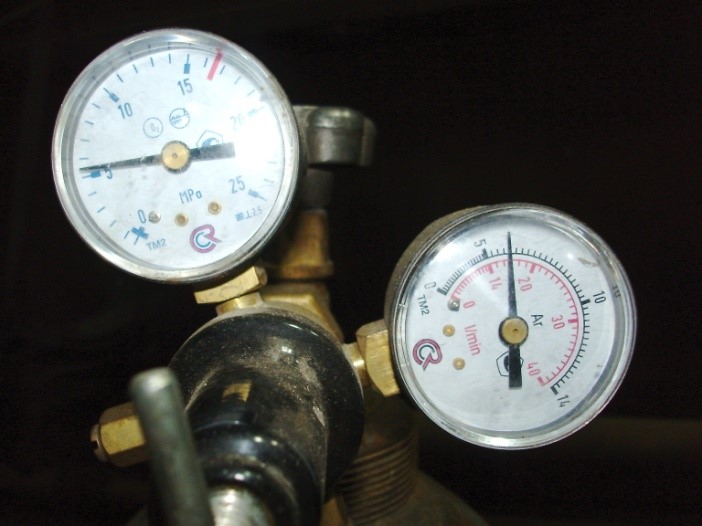

Расход защитного газа определяется размером сварочной ванны, а значит диаметром электрода, диаметром газового сопла, расстоянием от сопла до поверхности основного материала, окружающим воздушным потоком и видом защитного газа. Расход защитного газа настраивается в л/мин. Эмпирическое правило гласит, что при использовании в качестве защитного газа аргона и наиболее частых диаметрах вольфрамовых электродов от 1 до 4 мм необходимо подавать 5-10 л защитного газа в минуту.

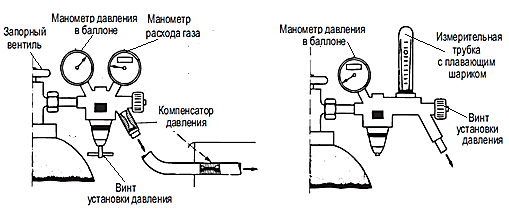

Измерение расхода производится косвенным методом при помощи манометра, который подсоединяется к газовому баллону и рукаву для последующей подачи газа. Шкала манометра проградуирована непосредственно в л/мин. Более точными являются измерительные приборы, которые измеряют расход посредством стеклянной трубки и поплавкового указателя непосредственно в текущем в горелку газовом потоке.

Подготовка поверхности изделия

Для резки низкоуглеродистых и конструкционных сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку, для цветных металлов и сплавов - плазменную резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов резки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

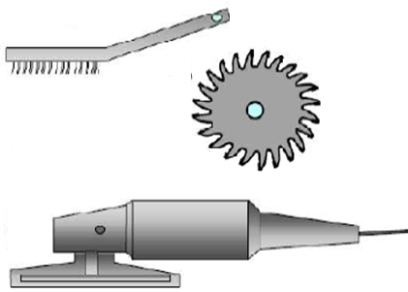

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир). Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Алюминий и его сплавы покрыты тугоплавкой пленкой с температурой плавления около 2050 °C. При этом основной материал, например, чистый алюминий, плавится уже при температуре 650 °C.

Техника и технология сварки

Минимальная толщина свариваемой РАД стали – 0,3 мм, алюминия и меди – 0,5 мм.

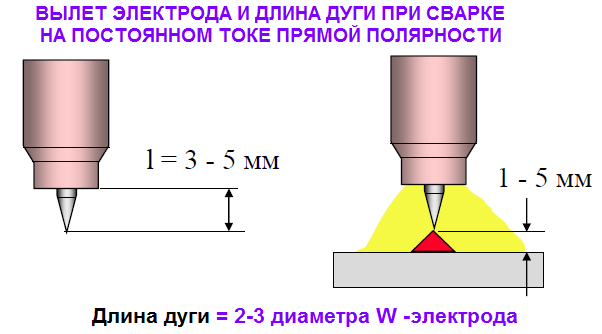

Поэтому РАД часто заваривается только корень шва, а во всех остальных случаях применяют другие методы (РД, МП), имеющие более высокую производительность. При выборе параметров сварки нужно помнить, что на сварочном аппарате настраивается только сила тока, а напряжение дуги определяется длиной дуги, которую соблюдает сварщик. При этом напряжение растёт с увеличением длины дуги.

Сварку низкоуглеродистой и низколегированной стали ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке - в зависимости от толщины конструкции, а при многопроходной - исходя из высоты шва. Высота шва (валика) должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 45 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой. Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Общие рекомендации по технике сварки:

- при выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть переплавлены. Нельзя свари¬вать без присадочной проволоки конструкционные углеродистые стали, так как в металле шва могут появиться поры;

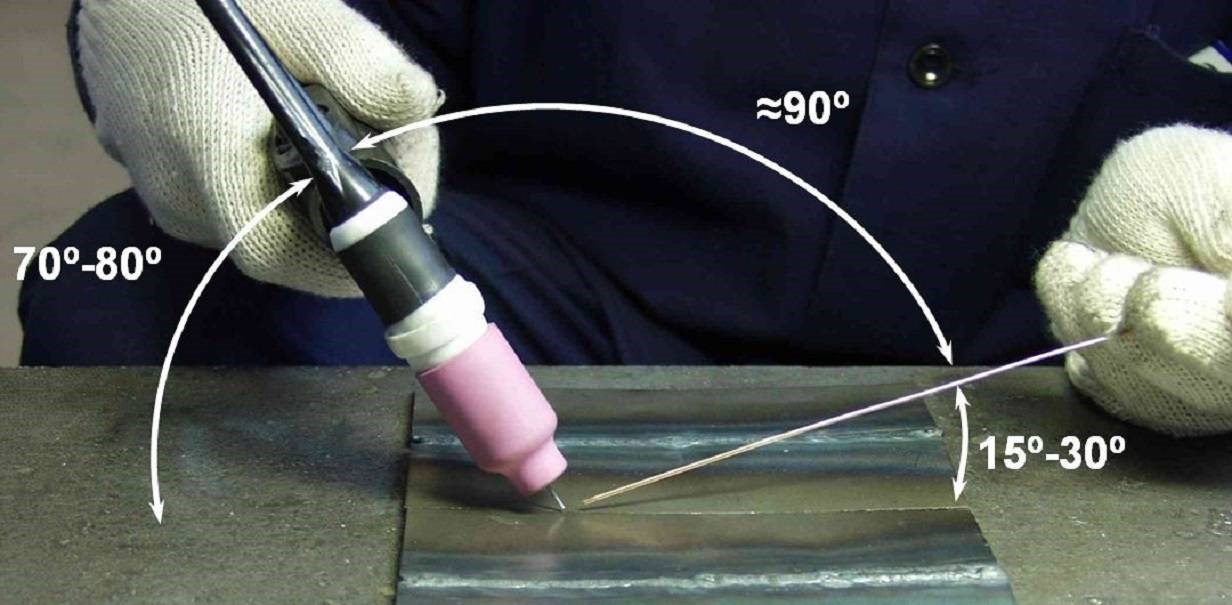

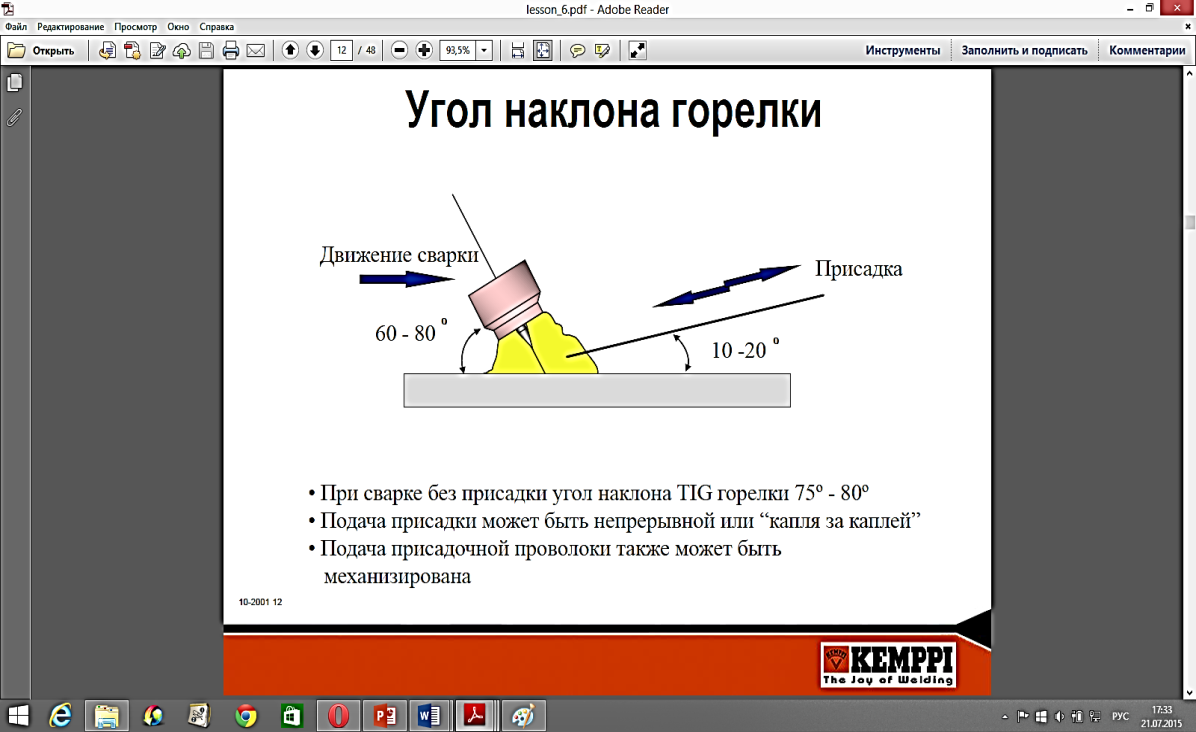

- сварку ведут углом вперед;

- присадочную проволоку плавно подают навстречу движению горелки, причем угол между ними должен составлять около 90°. Следует избегать резких движений проволокой - они приведут к разбрызгиванию присадочного металла или окислению конца проволоки;

- присадка должна всегда на¬ходиться в зоне защиты аргона;

- корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колеба¬тельные движения, амплитуда которых зависит от формы разделки кромок;

- зажигание дуги, гашение дуги следует производить на свариваемой кромке или на выполненном ранее шве на расстоянии от 20 до 25 мм позади кратера;

- Кратер шва при отсутствии системы плавного снижения сва¬рочного тока заваривают путем введения в кратер капли при¬садочного металла, одновременно плавно увеличивая дугу до се естественного обрыва;

- газовую защиту убирают, отводя горелку через 1-3 с после обрыва дуги.

Подача защитного газа до и после сварки.

Подачу аргона из горелки следует начинать в интервале от 1,5 до 3с раньше момента зажигания дуги и прекращать после обрыва дуги в интервале от 1 до 3 с. В течение этих интервалов времени струю аргона следует направлять на кратер.

- стабильный поток газа в момент зажигания;

- продувка горелки перед зажиганием;

- в разделке нет воздуха.

Преимущества подачи защитного газа после окончания сварки:

- хорошее повторное зажигание дуги;

- нет окисления вольфрамового электрода;

- выше стойкость заточки кончика электрода;

- меньше риск появления дефектов сварки.

В некоторых источниках питания при старте ток плавно возрастает от уровня зажигания до заданного рабочего значения.

Преимущества:- стабильное зажигание при большом сварочном токе;

- защита кончика электрода;

- снижен риск перегрева и прожога основного металла.

- контролируемое завершение без появления кратера;

- снижен перегрев металла( на краях пластины);

- возможность регулирования тепловложения в раскрытии.

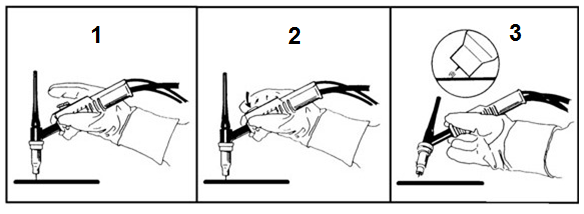

- Коснуться электродом заготовки -ток отключен.

- Нажать кнопку на горелке - ток низкий.

- Наклонить горелку и поднять - ток максимальный.

Бесконтактное зажигание дуги:

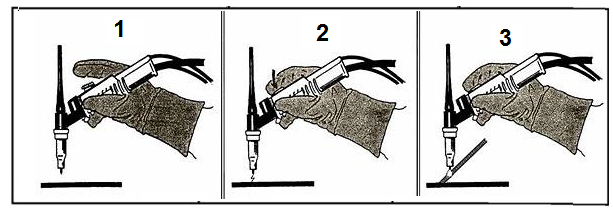

- Расположить электрод над заготовкой - ток отключен.

- Нажать кнопку на горелке, при помощи импульсов высокого напряжения происходит возбуждение дуги, возникает дуга высокой частоты.

- Устанавливается основная дуга - ток максимальный.

Особенности техники и технологии РАД различных конструкций

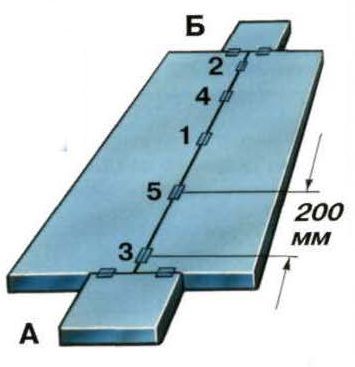

Сборка листов.

Плоские детали собирают в сборочных кондукторах, либо с помощью прихваток, которые выполняют с полным проваром и переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом.

В конце и начале соединения рекомендуется прихватывать выводные планки из материала той же марки, и той же толщины, что и основной металл. Размеры выводных планок 150х150 мм.

Количество и размеры прихваток при сборке листов

| Высота прихваток, мм | 2-3 | 3-4 |

| Толщина свариваемого металла, мм | до 10 | свыше 10 |

1 - 5 — очередность установки прихваток;

А, Б — выводные планки для начала и окончания сварки.

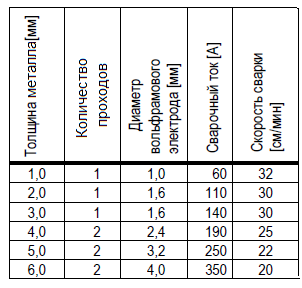

Ориентировочные значения для РАД низкоуглеродистой и низколегированной стали. Вид тока: постоянный ток («-» полюс) – положение: нижнее, защитный газ: аргон

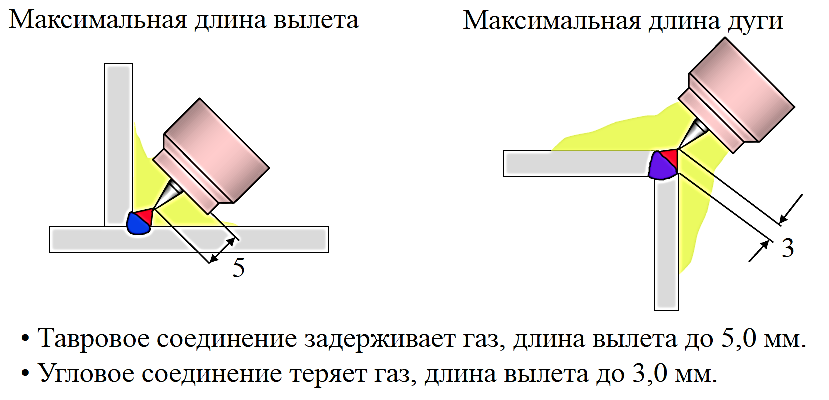

При сварке тавровых соединений газ задерживается в зоне сварки, длина вылета электрода до 5 мм .При сварке угловых соединений расход газа увеличивается, длина вылета уменьшается до 3 мм.

Сборка труб.

При сварке тавровых соединений газ задерживается в зоне сварки, длина вылета электрода до 5 мм. При сварке угловых соединений расход газа увеличивается, длина вылета уменьшается до 3мм.

Количество и размеры прихваток при сборке труб.

| Диаметр трубопровода, мм | Количество прихваток по окружности трубы | Длина прихватки, мм |

| До 100 | 3 | 3 - 8 |

| 100 - 200 | 3 – 4 | 26 - 30 |

| 200 - 600 | 3 - 6 | 26 - 30 |

| Свыше 600 | 6 - 10 | 80 - 100 |

Наружный центратор для сборки труб диаметром от 12 до 219 мм.

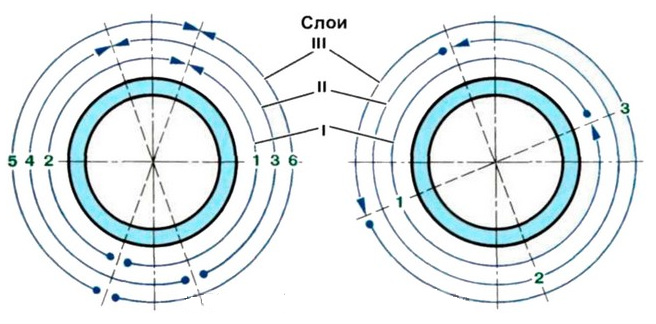

Сварку труб начинают сразу же после установки прихваток, которые при выполнении первого слоя нужно переплавить. Зажигать и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. При сварке нужно соблюдать правило смещения замков в соседних слоях.

Порядок сварки труб

Режимы сварки труб

| Шов | Диаметр W-электрода, мм | Диаметр присадка, мм | Сварочный ток, А | Напряжение на дуге, В | Расход газа, л/мин |

| Корневой | 2-3 | 1,6-2 | 70-110 | 12-16 | 6-8 |

| Заполнения | 3-4 | 2-2,5 | 80-130 | 14-18 | 8-12 |

Порядок наложения слоев при сварке труб в различном пространственном положении сварного шва

| Расположение стыка | Толщина стенки свариваемых труб, мм | ||

| До 4 | Свыше 4 до 7 | Свыше 7 до 10 | |

| Вертикальный |  |

|

|

| Горизонтальный |  |

|

|

Общие сведения

Основные параметры РАД

Влияние заточки электрода

Присадочная проволока

Расход защитного газа

Подготовка поверхности изделия

Техника и технология сварки

Особенности техники и технологии РАД различных конструкций