Восстановление деталей под ремонтный размер

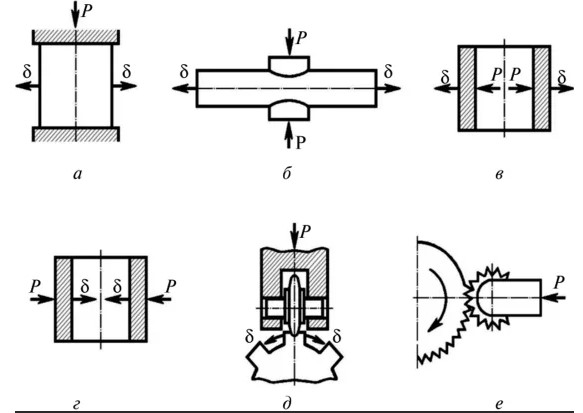

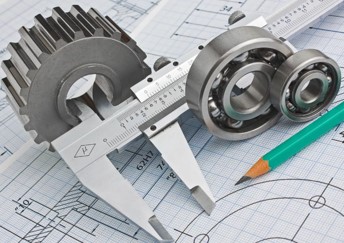

Сущность данного способа заключается в том, что одну из сопрягаемых деталей обрабатывают до заранее заданного ремонтного размера, а другую заменяют новой деталью соответствующего ремонтного размера. Как правило, ремонтируют сложную и дорогостоящую деталь, а заменяют более простую и дешевую. При этом способе восстанавливают геометрическую форму и чистоту поверхности деталей, работоспособность сопряжения, так как обработку под ремонтный размер осуществляют с теми же допусками, с которыми изготовляют новые детали.

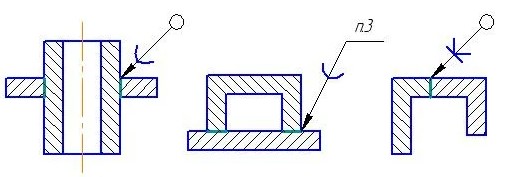

Различают три вида ремонтных размеров: стандартные, регламентированные, свободные.

Стандартные ремонтные размеры используют для поршней, поршневых колец, поршневых пальцев, толкателей, вкладышей. Эти детали изготовляет промышленность.

Регламентированные ремонтные размеры установлены техническими условиями на восстановление деталей. При этом механическую обработку производят до достижения заданной величины.

Свободные ремонтные размеры предусматривают обработку до получения правильной геометрической формы и чистоты рабочей поверхности деталей. Сопряженную деталь подгоняют к восстановленной до свободного ее размера. Детали обрабатывают, оставляя припуск для окончательной подгонки по месту.

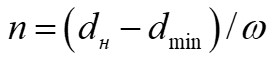

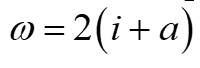

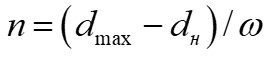

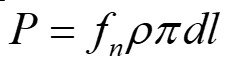

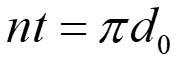

Количество ремонтных размеров n определяют по формуле. Например, для валов оно составляет