Динамическая инфографика

Технологический процесс ремонта машин значительно сложнее процесса изготовления новых машин, так как он включает в себя все процессы машиностроительного производства, а именно: изготовление деталей, сборку, обкатку, окраску и т. д., а также дополнительные специфические процессы, выполняемые при ремонте – приемку машины в ремонт, очистку, мойку, разборку, дефектацию и др. При проведении ремонтно-обслуживающих работ машин по сравнению с их изготовлением источником экономии затрат является использование пригодных для дальнейшей эксплуатации деталей после их восстановления. Заводы используют при изготовлении деталей машин заготовки, получаемые различными способами: литьѐм, штамповкой и др. Примерно 75 % затрат на изготовление новых машин составляет стоимость материалов и заготовительных работ. А вот при восстановлении деталей затраты на материалы и заготовительные работы минимальны, т. е. роль заготовок выполняют изношенные детали. Учитывая факт, что износы большинства деталей измеряются очень малыми величинами, их восстановление сводится к наращиванию небольшого количества металла поверхностного слоя или механической обработке под требуемый ремонтный размер. Поэтому и стоимость изношенных деталей после их восстановления невысока.

Под технологией ремонта понимается технический способ выполнения ремонта с определенной последовательностью операций. При этом можно выделить способы восстановления, общие для всех деталей, и способы восстановления типовых деталей и сборочных единиц.

Важно помнить, что восстановление деталей применяется при отсутствии запасных частей.

Каковы же способы устранения повреждений детали для ее восстановления?

Повреждения целостности деталей исправляются с помощью сварки и накладок. Геометрическая форма и размеры деталей восстанавливаются с помощью наплавки, металлизации, электролитического наращивания металла, а также методом пластических деформаций и правкой.

К чему приводит изнашивание деталей? Чаще всего к нарушению посадки в сопряжении: увеличиваются зазоры и уменьшаются первоначальные натяги, нарушается форма поверхностей. Такие детали при ремонте заменяют или восстанавливают. Стоимость восстановления же обычно составляет от 25 до 40% стоимости новых деталей. Таким образом, восстановление деталей способствует значительной экономии дефицитных материалов и цветных металлов.

Из различных способов восстановления деталей выбирают тот, который наиболее выгоден в условиях данного предприятия для данных деталей, и при этом исходят из величины и характера износа, материала детали.

После восстановления деталь должна быть достаточно долговечной и надежной в эксплуатации.

Она должна обладать качествами, которые имеются у новой детали. А применяя современные методы ремонта, можно восстановить некоторые детали так, чтобы они обладали лучшими качествами эксплуатации, чем новые.

Чтобы выбрать способ восстановления и упрочнения детали, необходимо знать сроки службы новых и восстановленных деталей.

В основу выбора метода восстановления деталей и сборочных единиц принимают экономическую целесообразность, наличие оборудования и материалов, технологические и конструктивные особенности деталей.

Целесообразность применения способа восстановления и упрочнения детали в каждом случае зависит от условий работы деталей в машине: характер сопряжения (подвижная, неподвижная посадка), величина и характер действующих нагрузок, скорбеть взаимного перемещения деталей сопряжения с подвижной посадкой, условия смазки деталей сопряжения с подвижной посадкой и др.

Основным показателем оценки экономической эффективности восстановления изношенных деталей и определения целесообразности применения того или иного способа восстановления и упрочнения служит относительная себестоимость, т. е. себестоимость восстановления детали, отнесенная к сроку службы ее после ремонта. Этот показатель является наиболее комплексным и обобщающим, так как он отражает не только все элементы затрат, но и износостойкость деталей после их восстановления. Однако наряду с относительной себестоимостью немаловажное значение имеют данные о продолжительности и трудоемкости технологического процесса, примененных материалах и затратах на материалы.

Выбор способа восстановления определяется величиной и характером износа, необходимой термообработкой, конструктивными особенностями, размерами и характером нагрузок, действующих на деталь.

Метод восстановления должен обеспечить полноценность детали в условиях эксплуатации и быть экономически целесообразным. При выборе метода восстановления необходимо учитывать стоимость восстановления и долговечность не только восстанавливаемой детали, но и детали, с ней сопряженной, так как износ сопряженной детали зависит от метода восстановления ремонтируемой детали. Наплавка твердыми сплавами также увеличивает износ сопряженной детали. Для повышения технико-экономических показателей ремонта способ восстановления должен выбираться не только по техническим возможностям ремонтного цеха, но и с учетом экономических факторов путем сопоставления показателей ремонта детали различными способами.

Оптимальным может быть такой способ восстановления детали, при котором обеспечивается максимальный срок ее службы при приемлемых затратах. Критерием выбора оптимального способа восстановления детали является показатель эффективности восстановления

В = С/ТП ,

где С затраты на ремонт; Т срок службы детали после ремонта; П — количество возможных операций восстановления детали.

По сборочному чертежу узла изделия, в котором используется деталь, уточняют ее назначение, определяют условия ее работы (воспринимаемая нагрузка, условия смазки, факторы, определяющие требования к точности размеров взаимного расположения и шероховатости поверхности).

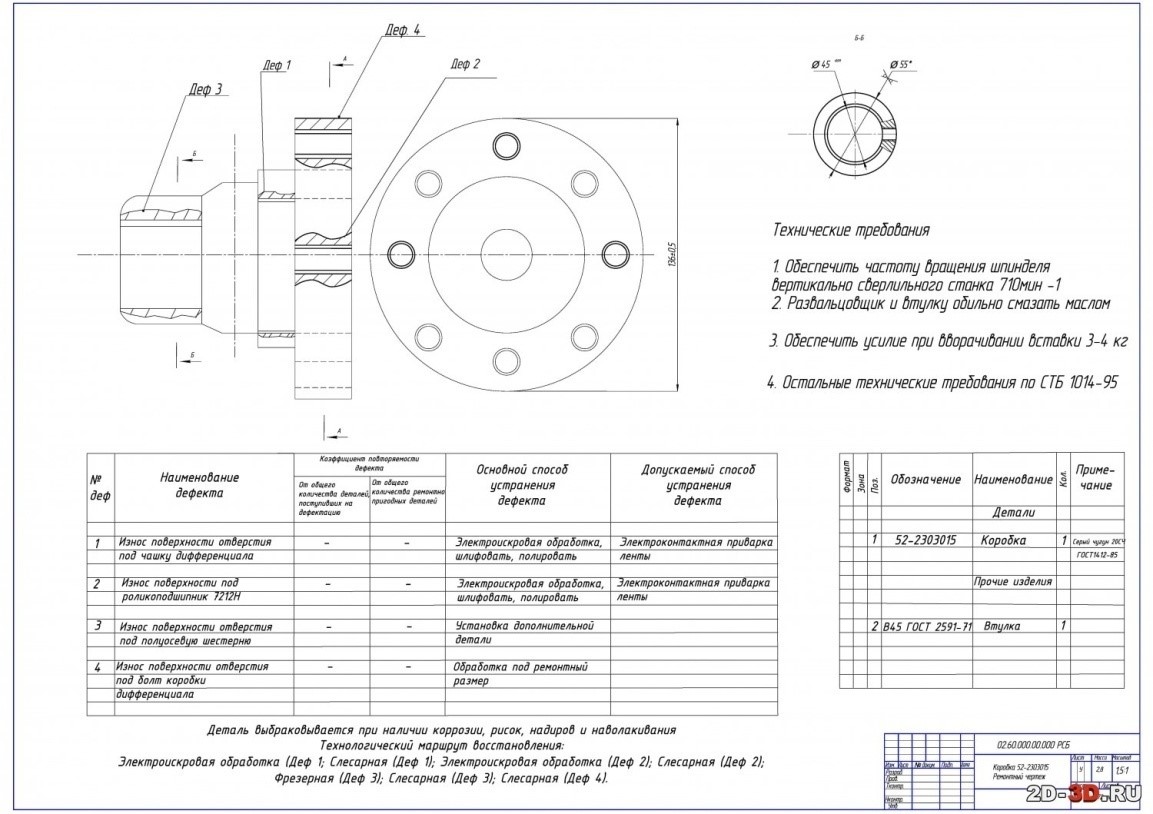

При изучении ремонтного чертежа детали, подлежащей восстановлению (ремонту), устанавливают:

При изучении ремонтного чертежа детали выясняют, какие дефекты можно устранить, а какие нельзя.

Устранить дефект детали – значит восстановить ее первоначальные геометрические размеры, форму и физико-механические свойства.

Устранение дефектов детали включает следующие операции:

Устранение одного и того же дефекта детали может производиться различными способами.

Правильно выбранные способы восстановления деталей оказывают существенное влияние на качество и экономичность ремонта детали.

На ремонтных предприятиях перед выбором устранения дефектов первоначально проводится анализ исходных данных и оценка требований восстанавливаемой детали по качеству. Далее проводится учет возможностей конкретного предприятия, исходя из того, какое оборудование, уже имеющееся на предприятии, можно использовать для устранения тех или иных дефектов.

На практике может сложиться такая ситуация, что по расчетным данным необходимо использовать хромирование, и при этом, технолог выберет плазменное напыление, более дорогое по расчётам, но уже существующее на предприятии.

Подбор наиболее рационального способа устранения дефекта детали рекомендуется выполнять в следующей последовательности:

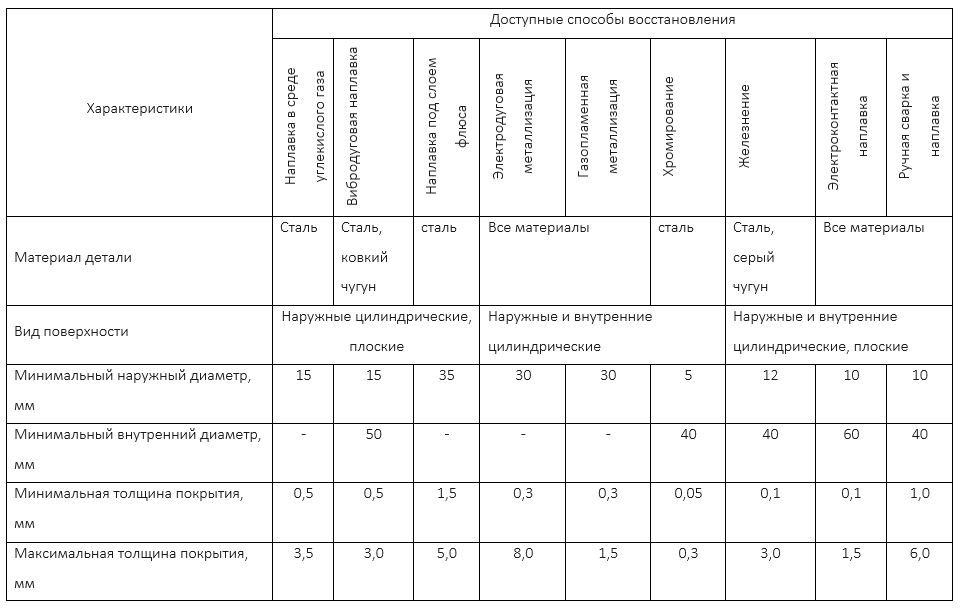

Из перечня предложенных способов, наиболее часто используемых в ремонтной практике, производится предварительный отбор по технологическим характеристикам.

Технологические характеристики, представленные в табл. 1, позволяют подобрать несколько альтернативных способов восстановления для каждого дефекта конкретной детали, с учетом величины и характера износа, материала и конструктивных особенностей детали.

По этим характеристикам, возможно определить все возможные способы устранения какого-либо дефекта.

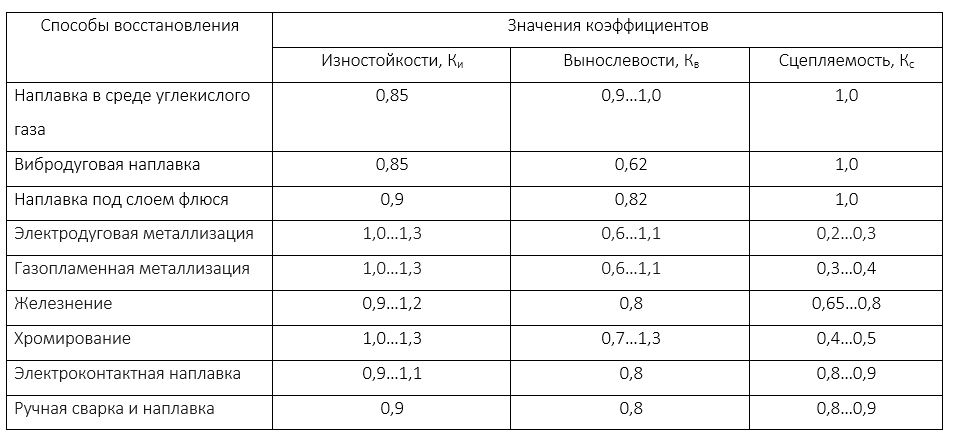

Следующий этап подбора–определение наиболее рационального способа устранения с использованием коэффициента долговечности, зависящего от износостойкости восстановленной поверхности, усталостной прочности, адгезии (сцепляемости) нанесенных покрытий.

Коэффициент долговечности Kд для каждого способа восстановления принимается равным минимальному значению одного из трех коэффициентов – износостойкости выносливости и сцепляемости.

Таблица 1 - Технологические характеристики способов восстановления

Таблица 2 - Технологические критерии способов восстановления

Окончательное решение о выборе рационального способа устранения дефекта детали принимается по упрощенным технико-экономическим критериям: индексу себестоимости и удельной себестоимости восстановления, представленными в табл. 3 Отметим, что наиболее рациональным способом устранения дефекта детали выбирается тот, для которого отношение удельной себестоимости к долговечности (Св/Kд) будет являться минимальным.

Таблица 3-Технико-экономические критерии

Разработку технологического процесса восстановления детали необходимо начинать с выбора или восстановления технологической (установочной) базы для обработки. При этом необходимо выполнять следующие требования:

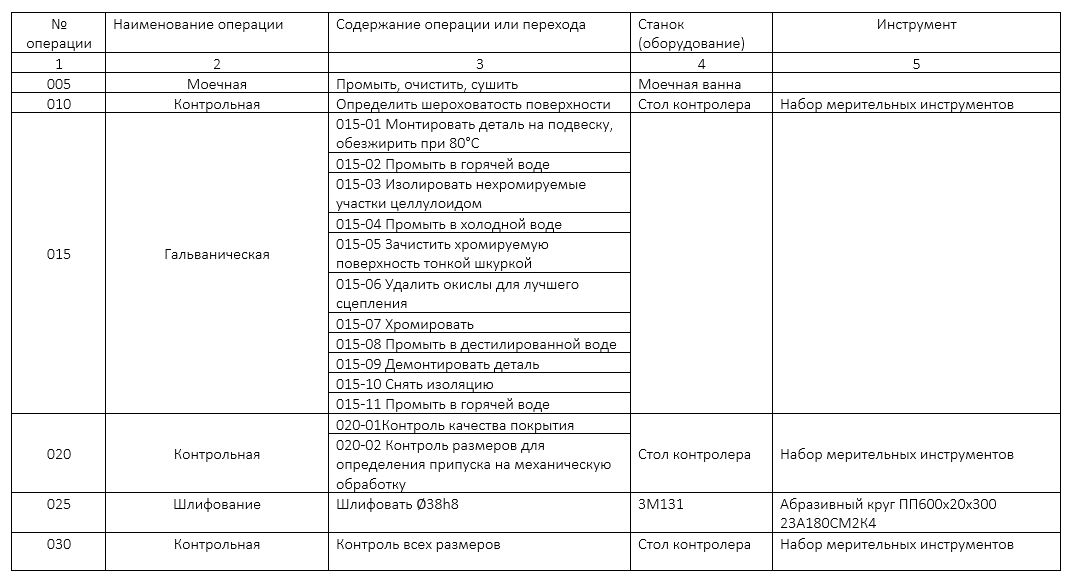

После выбора технологических баз разрабатывается схема технологического процесса восстановления. В первую очередь выполняются подготовительные операции: мойка и чистка, обезжиривание, правка (если она требуется), восстановление технологических баз. Затем производят наращивание изношенных поверхностей (наплавку, металлизацию, либо нанесение гальванических покрытий).

В первую очередь выполняют такие операции, при которых необходимо деталь нагревать до высоких температур (сварка, наплавка и термическая обработка). После наращивания выполняют операции окончательной механической обработки (токарная, фрезерная, сверлильная, шлифовальная, слесарная и др.).

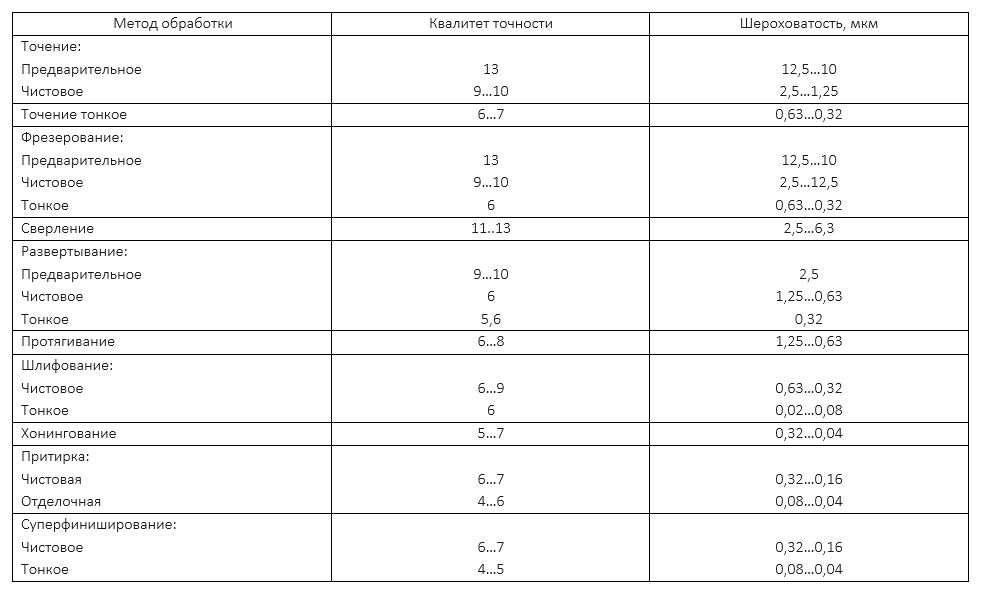

Метод обработки рекомендуется подбирать исходя из требований к точности обработки и требований к шероховатости восстанавливаемой поверхности (табл. 4).

Таблица 4 - Характеристика основных методов механической обработки деталей по точности и шероховатости

После разработки маршрутной технологии для операций, связанных с восстановлением соответствующих поверхностей (элементов) детали, составляют операционную технологию на восстановление с выполнением операционных эскизов.

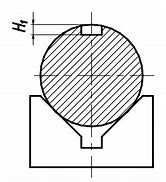

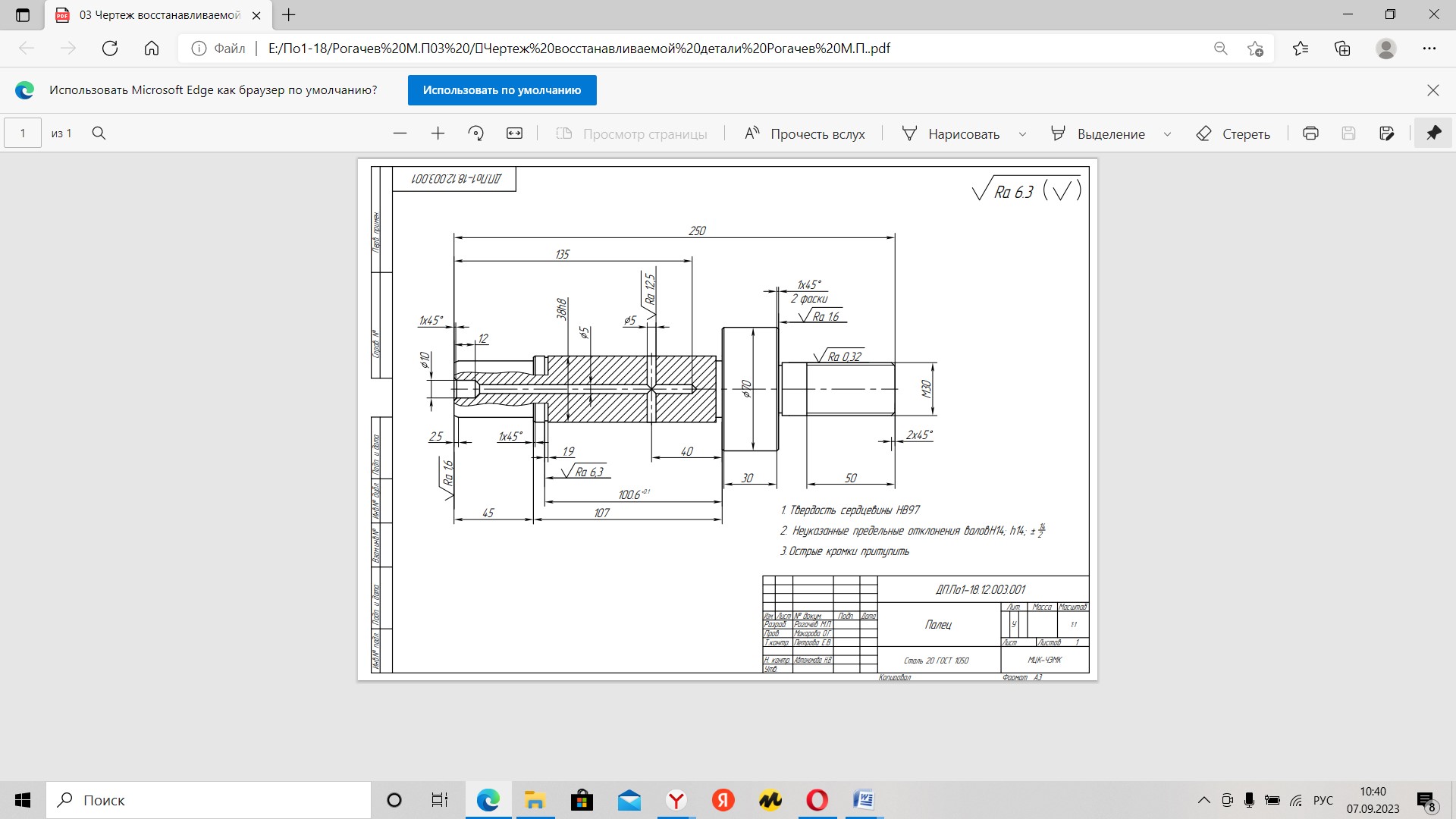

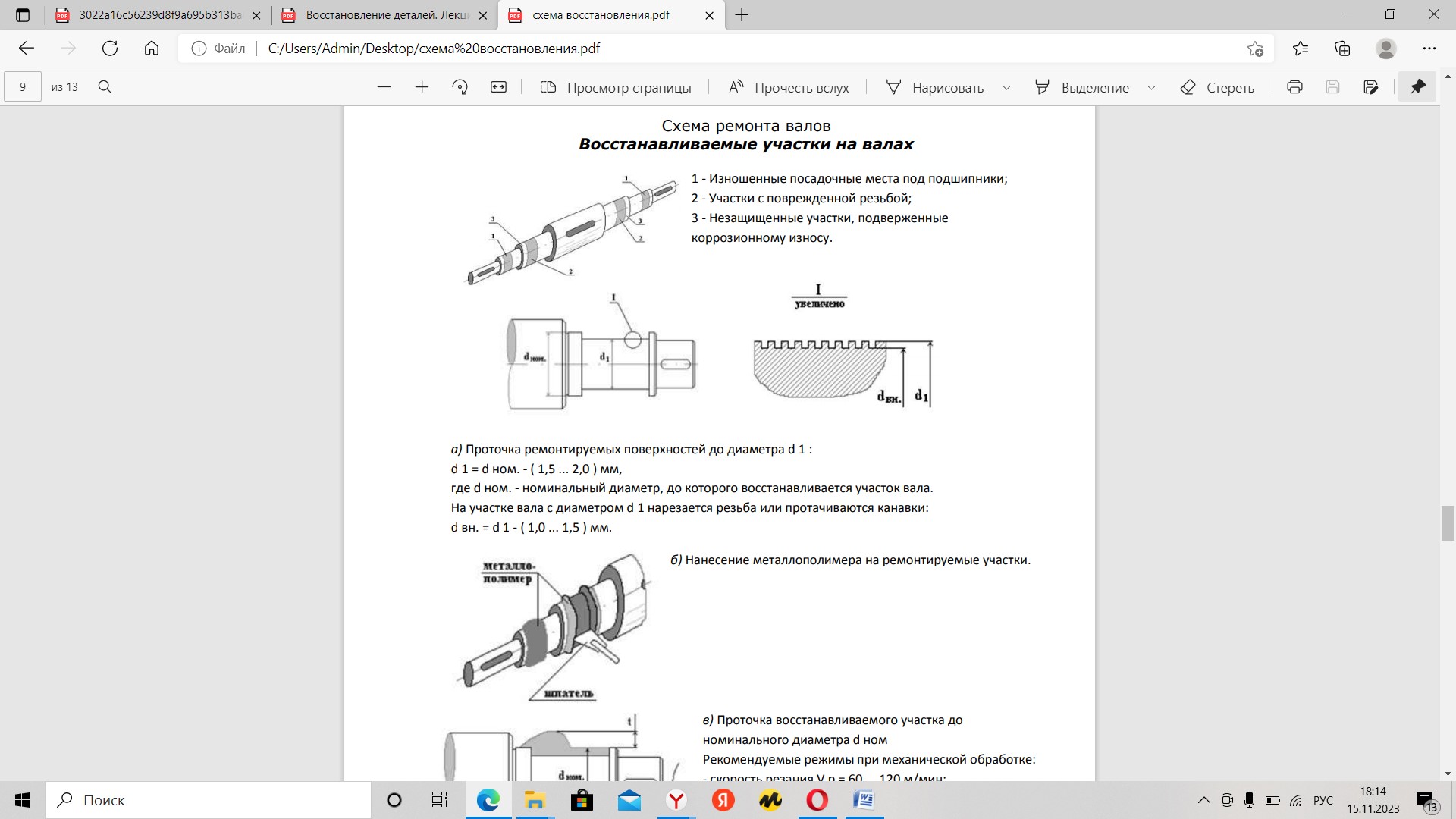

Изучить ремонтный чертеж детали «Палец», подлежащей восстановлению, установить основные размеры детали, точность размеров и взаимного расположения поверхностей, шероховатость поверхностей, материал и вид термической обработки, установочные (базовые) поверхности детали. (рис. 1)

Восстанавливается наружная цилиндрическая поверхность ∅ 38h8

Рисунок 1 Чертеж восстанавливаемой детали «Палец»

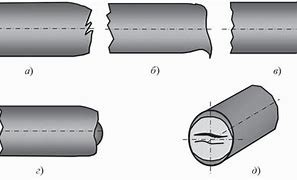

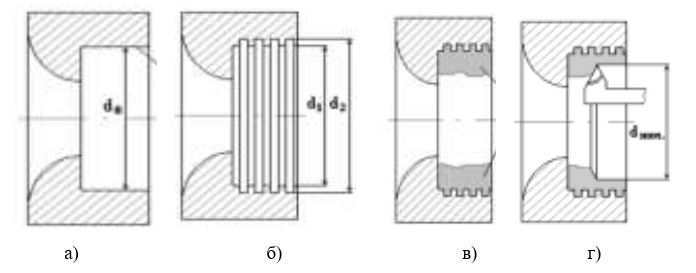

1. Посадочный диаметр dо стал больше требуемого номинального диаметра dном , при износе образовалась эллипсность поверхности (рис.1, а)

Рисунок 2. Схема восстановления внутренней цилиндрической поверхности с сохранением посадочного диаметра

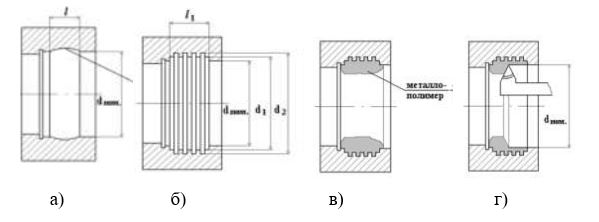

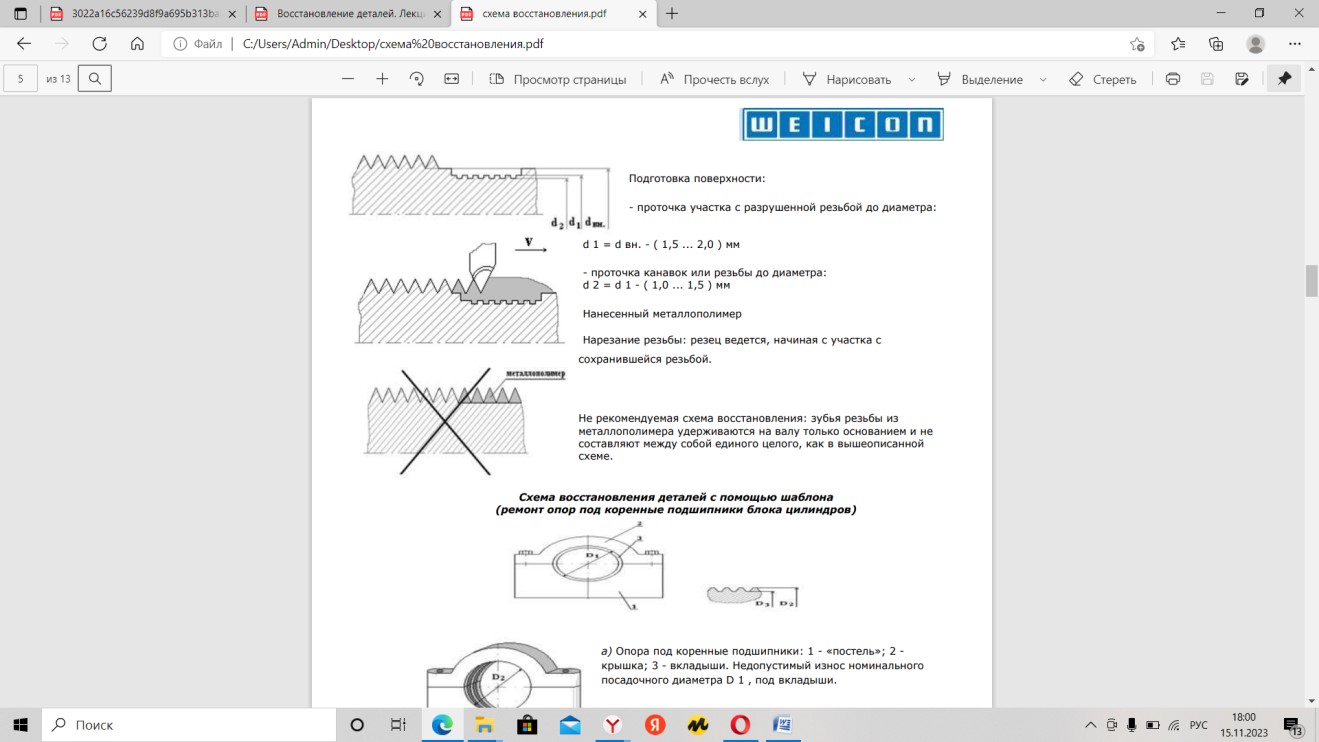

Восстановление внутренней цилиндрической поверхности с сохранением прилегающих участков номинального размера

Корпус подшипника. Износ посадочного места под подшипник: по ширине подшипника l. Прилегающая поверхность сохранила номинальный размер dном

Рисунок 3. Схема восстановления внутренней цилиндрической поверхности с сохранением прилегающих участков номинального размера

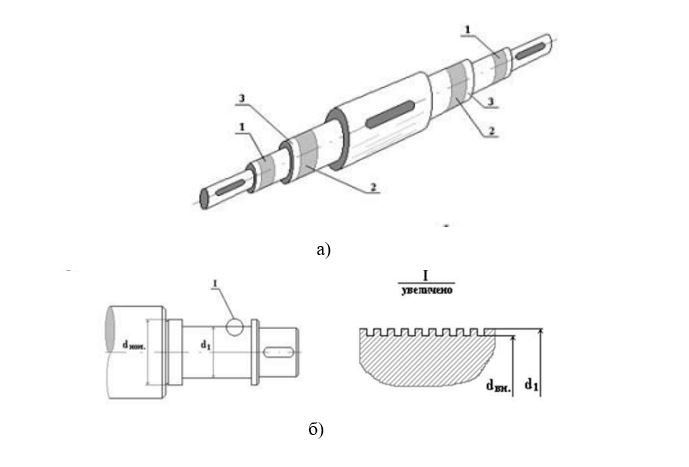

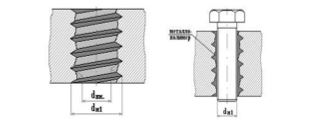

Восстанавливаемые участки на валах (рис.4, а)

Рисунок 4. Восстанавливаемая деталь

1 - Изношенные посадочные места под подшипники; 2 - Участки с поврежденной резьбой; 3 - Незащищенные участки,

подверженные коррозионному износу.

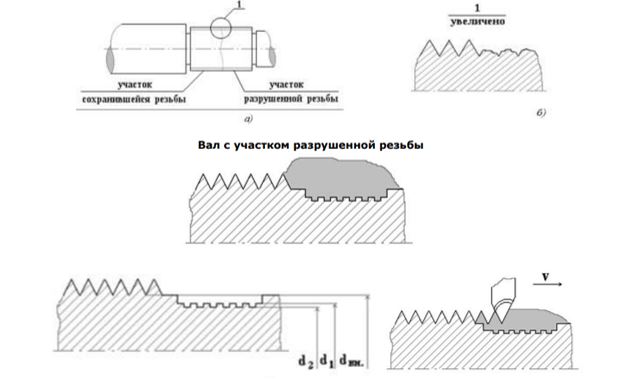

а) Проточка ремонтируемых поверхностей до диаметра d1 : d1 = d ном. - ( 1,5 ... 2,0 ) мм, где d ном. - номинальный диаметр, до которого восстанавливается участок вала. На участке вала с диаметром d 1 нарезается резьба или протачиваются канавки: d вн. = d 1 - ( 1,0 ... 1,5 ) мм. (рис.4, а)

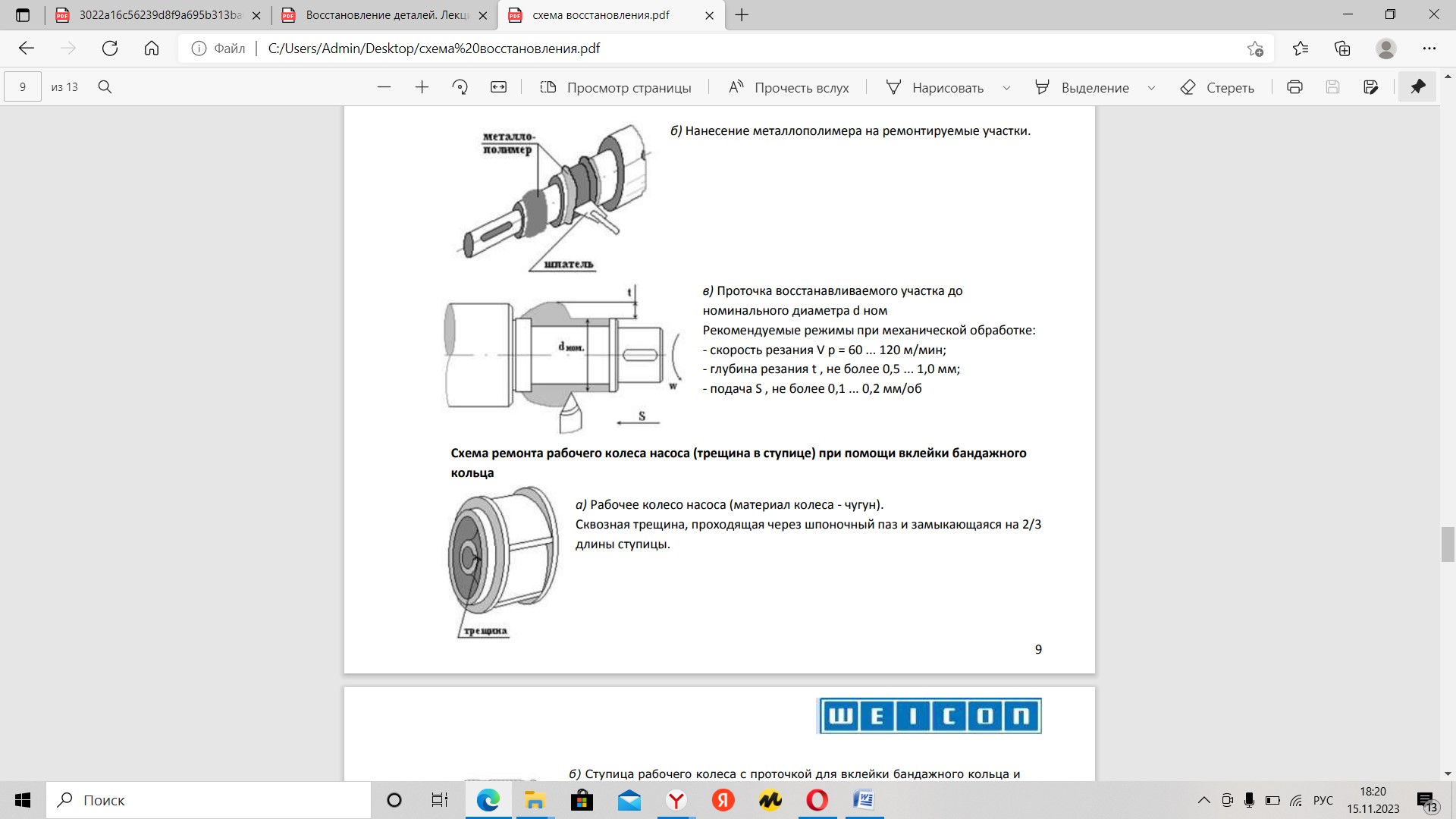

б) Нанесение металлополимера на ремонтируемые участки. (рис.5)

Рисунок 5. Нанесение металлополимера на ремонтируемые участки.

в) Проточка восстанавливаемого участка до номинального диаметра d ном (рис.6)

Рисунок 6. Проточка восстанавливаемого участка

Рекомендуемые режимы при механической обработке:

Восстановление с помощью металлополимеров посадочных мест со шпоночными пазами на валах (под полумуфты, рабочие колеса насосов, зубчатые колеса и т.п.)

Восстановление изношенных посадочных мест со шпоночными пазами на валах производится по следующей схеме (смотри также схему ремонта валов).

d 1 = d ном. – (1,5-2,0) мм, где d ном. – номинальный диаметр, до которого восстанавливается участок вала. Проточка производится с нарезанием «рваной резьбы» или кольцевых канавок. Кроме того, по краям посадочного места оставляются центрирующие пояски с диаметром близким к номиналу (в этих местах обработка не производится) – для удобства нанесения металлополимера и защиты слоя металлополимера от ударов при дальнейшем монтаже узла.

1-ый способ. В шпоночный паз вставляется шпонка для защиты от попадания в него металлополимера. Сразу после нанесения металлополимера, не дожидаясь его полимеризации, шпонка удаляется. (Шпонку можно не вставлять в паз, но после нанесения металлополимера его необходимо прочисть.) После отверждения металлополимера производится токарная обработка посадочного места до номинального диаметра. Для окончательного восстановления шпоночного паза и устранения возможных сколов металлополимера, возникающих при ударах резца во время обработки паза, а также для повышения надежности работы шпоночного соединения производится вклейка шпонки в шпоночный паз с помощью металлополимера. После этого необходимо тщательно удалить выдавленные при склейке излишки металлополимера.

2-ой способ. Металлополимер наносится не только на подготовленную проточенную поверхность, но и полностью заделывается шпоночный паз. После отверждения металлополимера и проточки посадочного места до номинального диаметра фрезеруется новый шпоночный паз, смещенный на 90° или 180° относительно старого паза.

Рисунок 7 Восстановление участка резьбы на валу.

Не рекомендуемая схема восстановления:  зубья резьбы из металлополимера удерживаются на валу только основанием и не

составляют между собой единого целого, как в вышеописанной схеме.

зубья резьбы из металлополимера удерживаются на валу только основанием и не

составляют между собой единого целого, как в вышеописанной схеме.

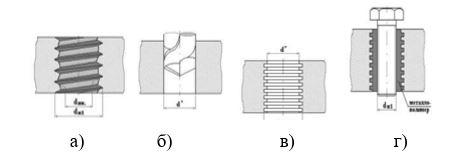

I. Способ. Получение разъемного соединения.

Рисунок 8. Получение разъемного соединения.

Сорванная резьба.Профиль резьбы неполный или вообще отсутствует (рис.8, а): d вн. - внутренний диаметр при полной резьбе; d н1 - наружный диаметр при полной резьбе.

II. Способ. Применяется при получении неразъемного соединения и герметизации резьбового соединения (устранение протечек из-за трещин в корпусе, выходящих к резьбовому соединению)

Рисунок 9. Получении неразъемного соединения

Федеральный государственный образовательный стандарт среднего профессионального образования по специальности

15.02.12 Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям), утвержден Минобрнауки России от 09.12.2016 N 1580 (ред. от 01.09.2022)

ПОП Профессионалитета

15.02.12 Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)

ПМ. 03

Организационно-техническое обеспечение ремонта промышленного (технологического) оборудования

МДК 03.01

Организация ремонтных, монтажных и наладочных работ по промышленному оборудованию

Раздел

Организация ремонтных работ промышленного оборудования

Тема

Восстановление деталей в процессе ремонта машин

Изделие - любой предмет производства, подлежащий изготовлению на предприятии (машина, сборочная единицы или деталь).

Деталь - изделие, изготавливаемое из однородного по наименованию и марке материала без применения сборочных операций.

Качество поверхности - расширенная геометрическая характеристика поверхности и физическое состояние поверхностного слоя материала детали.

Шероховатость поверхности (чистота обработки) - совокупность неровностей, образующих рельеф реальной поверхности, относительно малыми шагами.

Изнашивание - процесс постепенного изменения размеров и формы тела при трении, связанный с отделением с поверхности трения материала и его остаточной деформацией.

Долговечность изделия - свойство изделия сохранять работоспособность до наступления предельного состояния износа при правильных условиях технического обслуживания.

Исправность изделия - состояние, при котором изделие соответствует всем требованиям, установленным нормативно технической документацией.

Неисправность изделия - это такое его состояние, при котором оно не соответствует хотя бы одному из требований нормативно-технической документации.

Ремонт - комплекс технологических операций и организационных действий по восстановлению работоспособности, исправности и ресурса объекта и его составных частей.

Восстановление детали - это совокупность технологических воздействий с целью придания изношенной детали формы, размеров и эксплуатационных свойств, необходимых для приведения ее в исправное состояние.