Сварка плавлением.

Сварка плавлением — (термический класс сварки) сварка, осуществляемая местным сплавлением соединяемых частей без приложения давления.

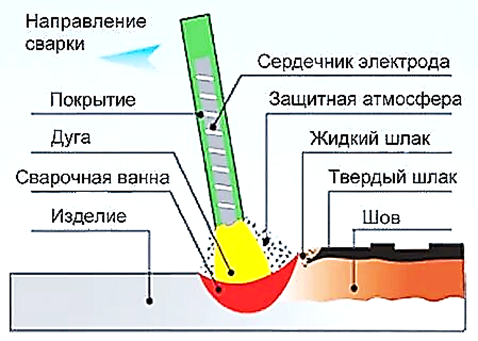

Дуговая сварка

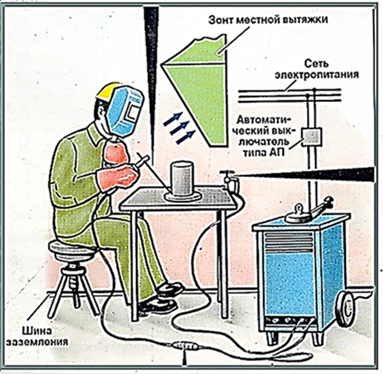

Дуговой технологический процесс считается наиболее простой и универсальной методикой. Она востребована при необходимости создать небольшие швы, а также при проведении монтажных работ, в том числе и в труднодоступных местах

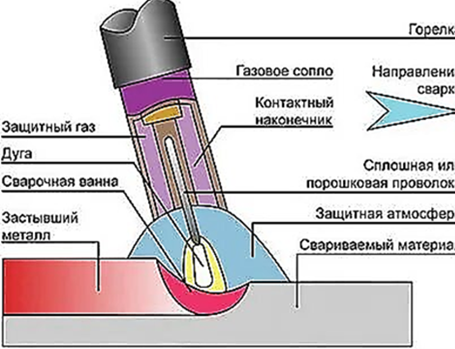

Существуют следующие виды сварки дуговым способом:

ручная;

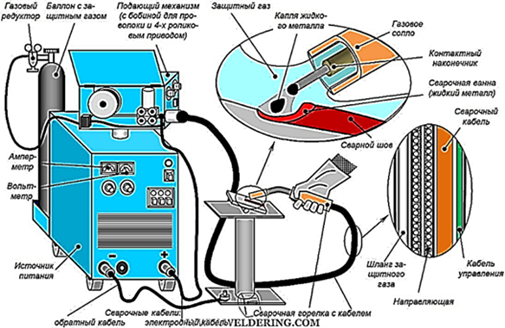

полуавтоматическая в среде защитного газа;

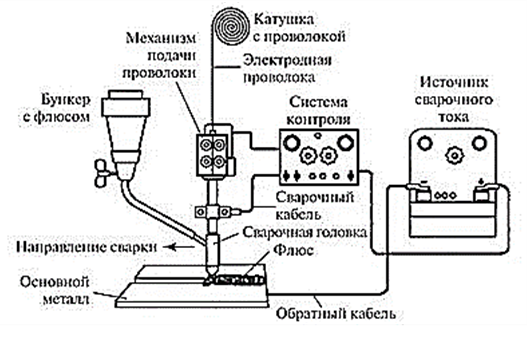

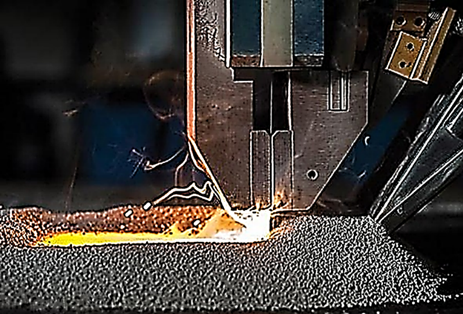

автоматическая под флюсом.

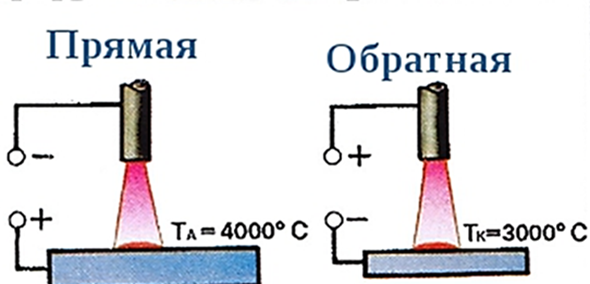

Для создания швов применяют плавящиеся и неплавящиеся электроды, переменный и постоянный ток. Для каждого металла технология подбирается индивидуально.

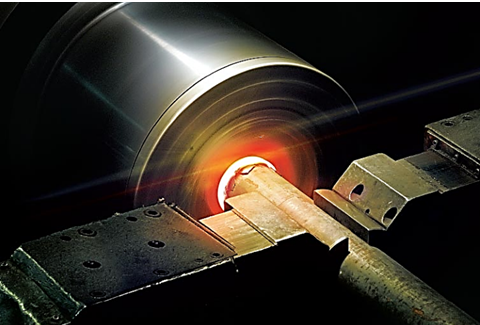

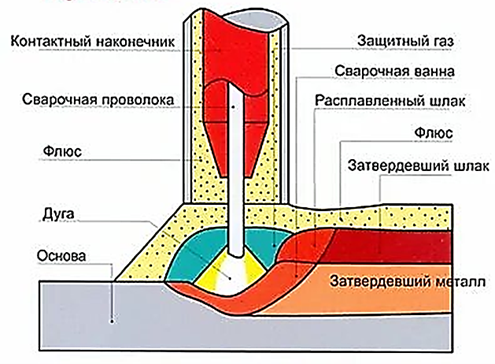

Электрошлаковая сварка

В осуществлении сварочных работ относительно новый метод. Свариваемые элементы обволакиваются шлаком, предварительно разогретым до температуры, превышающей плавление проволоки и самого материала.

С помощью технологии в один проход можно заполнять большие разрывы. Образующаяся защитная ванна обеспечивает безупречное качество шва путем выдвигания на поверхность самых нестандартных металлических соединений.

Электрошлаковая методика подходит для выполнения самых сложных швов и создания крупногабаритных высокоточных деталей благодаря отсутствию трещин и пустот в соединениях

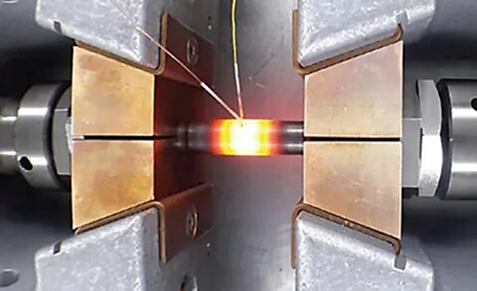

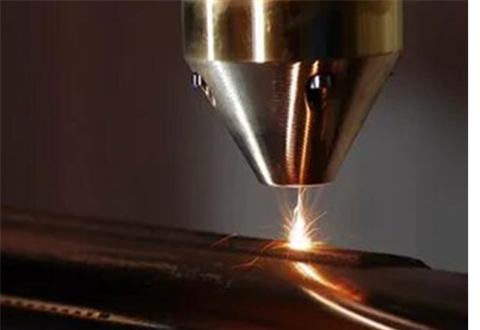

Электронно - лучевой сварка

Сварочный процесс происходит в вакууме, благодаря чему можно достичь безупречного качества соединительного шва. К заготовке передается мощный поток энергии, электроды вступают в реакцию с компонентами материала ускоряя процесс разогрева до температуры плавления.

Используются лучевые виды сварок в работе с микроэлементами, потому что здесь без осложнений можно отрегулировать луч до размеров микрона в диаметре.

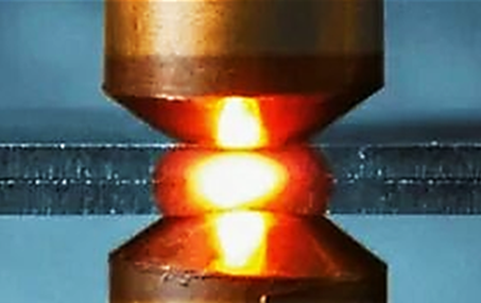

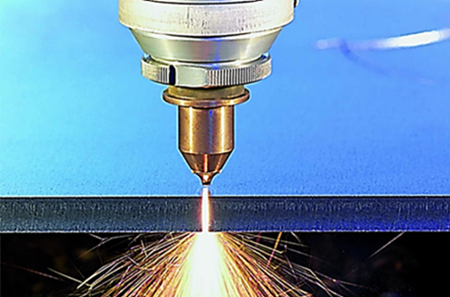

Плазменная сварка

Для соединения деталей из вольфрама (W), молибдена (Mo), различных структур нержавеющих сталей и никелевых сплавов (авиа и приборостроение) применяется сварка плазморезом, где поток плазмы является источником энергии. Температура плазменной дуги порой достигает 30000°C, тогда как привычная всем электрическая дуга имеет только 5000-7000°C – разница довольно-таки существенная. Практика показала, что данный способ оказался гораздо эффективнее по многим параметрам.

В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области.

Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Световая сварка

При сварке световым лучом в большинстве случаев необходима защита нагретого материала соединения от взаимодействия с атмосферой.

В зависимости от конкретной технологической задачи можно применять различные схемы защиты: общую защиту в камере или местную защиту в потоке инертного газа с помощью накладной камеры, а также сопловых насадок.

При сварке электронным лучом проплавление принимает форму конуса. Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где и кристаллизуется.

Одна из важнейших технологических особенностей сварки световым лучом, существенно отличающей этот метод от других методов электрической сварки, — возможность сварки неметаллических материалов, таких, как стекло, керамика, пластмассы.

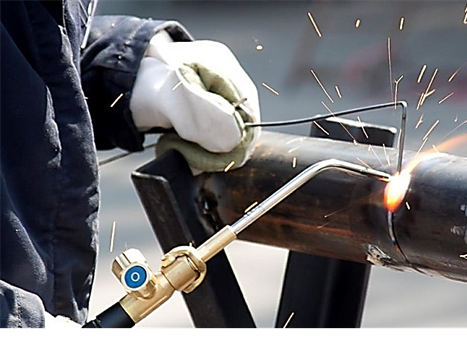

Газовая сварка

Сущность газовой сварки заключается в том, что металл соединяемых заготовок и присадочного материала плавится теплом, выделяемым при сгорании горючих газов. Для получения высокой температуры они смешиваются с чистым кислородом в смесителе газовой горелки. Соотношение компонентов можно оперативно изменять регулировкой объемов, подаваемых в смеситель. Это позволяет настраивать оптимальный режим сварки или резки.

У газовой сварки, по сравнению с дуговой, скорость нагревания рабочей зоны меньше. Эту особенность относят к достоинствам при работе с инструментальной сталью, чугуном, цветными металлами.

Сварка этих металлов должна проводиться с медленным нагревом и охлаждением. К ним также относятся некоторые марки легированной стали.

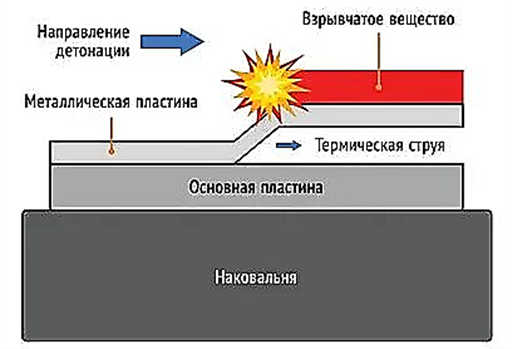

Термитная сварка

Уже из названия можно понять, что процесс сваривания осуществляется с применением термита - специального порошкообразного материала, основными составляющими которого являются соединения алюминия или магния, железной окалины.

Методика образует прочные швы и пользуется популярностью для стыковки рельсов, труб и для наплавки массивных деталей.